چگونه میتوان کارایی تزریق پلاستیک را بهبود بخشید؟

در سالهای اخیر، صنعت تزریق پلاستیک به توسعه قابلتوجهی دست یافته است. محصولات تزریق پلاستیک در تمامی صنایع حضور دارند و عمدتاً شامل قطعات خودرو، قطعات الکترونیکی، ابزارهای سختافزاری، پوستههای الکتریکی و غیره هستند. بخش صنعتی دانش گستر کیان ایرانیان یک سازنده قالب های تزریق پلاستیک در ایران است که بیش از 30 سال پیش تأسیس شده و نرخ توسعه آن در این سالها بسیار بالاتر از سطح متوسط ملی بوده است.

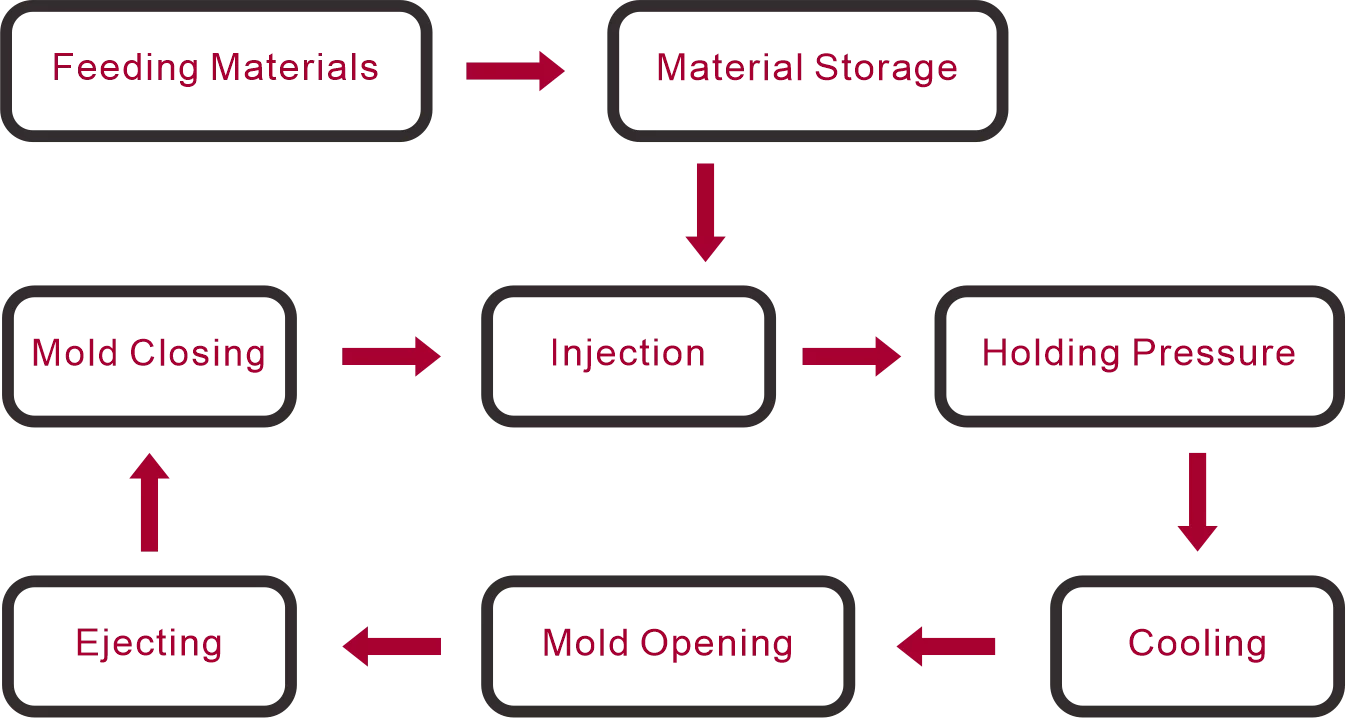

تزریق پلاستیک عمدتاً شامل مراحل زیر است:

بستن قالب – تزریق – ذخیرهسازی مواد – خنکسازی – باز کردن قالب – خارجسازی

بستن قالب:

این فرآیند شامل انتقال قالب از حالت باز به حالت بسته است. این مرحله به چند بخش تقسیم میشود: بستن سریع قالب، بستن با سرعت متوسط، حفاظت با فشار کم، و قفل کردن قالب با فشار بالا. این فرآیند به منظور بستن نرم و روان قالب، حفاظت از قالب، و قفل کردن آن انجام میشود.

تزریق:

در این مرحله، پیچ دستگاه تزریق پلاستیک به جلو حرکت میکند تا مواد مذاب را به داخل قالب فشار دهد. مرحله تزریق به دو بخش تزریق و نگهداری فشار تقسیم میشود. در تزریق، مواد مذاب در جلوی سر پیچ به جلو حرکت میکنند و به تدریج قالب را پر میکنند. با توجه به اینکه مواد مذاب در فرآیند سرد شدن در دماهای بالا منقبض میشوند، باید مجدداً پر شوند. این مرحله تغذیه به نام نگهداری فشار شناخته میشود.

ذخیرهسازی مواد:

که به نام ذوب گرم نیز شناخته میشود. بعد از مصرف مواد مذاب در مرحله تزریق، لازم است که مقدار مواد برای چرخه بعدی تامین شود. ذخیرهسازی فرآیند تامین مواد مذاب و اندازهگیری آن است. در پایان نگهداری فشار، پیچ میچرخد تا مواد را از پشت به جلو منتقل کند. در این دوره، به دلیل وجود برش و گرمایش، مواد ذوب شده و در جلوی پیچ انباشته میشوند. پیچ در فرآیند ذخیرهسازی مواد به صورت فعال به عقب نمیرود، اما با افزایش تدریجی مواد در جلوی پیچ و ایجاد فشار، نازل توسط مواد در قالب مسدود میشود و بنابراین پیچ توسط مواد مذاب به عقب هل داده میشود تا به نقطه اندازهگیری متوقف شود. با عقب رفتن پیچ، مقاومت که به آن فشار برگشتی میگویند، ایجاد میشود و همچنین فشار ایجاد شده توسط مواد مذاب در جلوی پیچ است. مقاومت عقبنشینی پیچ میتواند توسط شیر فشار برگشتی تنظیم شود تا انتهای جلویی مواد مذاب متراکمتر شود.

خنکسازی:

نیاز است که به زمان خنکسازی توجه کنیم و زمان خنکسازی به عنوان زمان ثابتسازی پلاستیک است. زمان خنکسازی از پایان نگهداری فشار شروع میشود، بنابراین عملیات ذخیرهسازی مواد در طول زمان خنکسازی انجام میشود. همچنین، حتی اگر زمان خنکسازی به ۰ تنظیم شود، عملیات بعدی پس از تکمیل ذخیرهسازی مواد انجام خواهد شد. زمان خنکسازی به نسبت زیادی در کل چرخه دارد.

باز کردن قالب:

پس از تکمیل خنکسازی، مرحله بعدی باز کردن قالب است. فرآیند شامل باز کردن قالب با فشار بالا، باز کردن سریع قالب، باز کردن با سرعت متوسط و باز کردن آهسته قالب است. حرکت کلی باید نرم و روان باشد و نزدیک به انتهای قالب، بدون لرزش و با موقعیت دقیق انجام شود.

خارجسازی:

پس از باز شدن قالب، محصول بر روی قالب متحرک باقی میماند و نیاز به نیروی زیادی برای خارج کردن دارد. یک مکانیزم خارجکننده در قالب وجود دارد که میتواند محصول را بیرون بکشد.

اگر میخواهید زمان کلی چرخه تزریق را برای بهبود کارایی تولید کوتاه کنید، به توصیههای زیر توجه کنید:

- به کوتاه کردن زمان باز کردن قالب، زمان خارجسازی محصول نهایی و زمان برداشتن محصول نهایی اولویت دهید. از آنجا که این عملیات کمترین تأثیر را بر کیفیت دارند، میتوان از ماشینهای برداشتن خودکار برای کاهش زمان عدم اطمینان ناشی از کار دستی استفاده کرد.

- زمان تزریق را در فرآیند تزریق پلاستیک کاهش ندهید، زیرا زمان تزریق و کیفیت محصول شکلگرفته ارتباط زیادی دارند. بهتر است زمان تولید را از طریق تغییرات در طراحی قالب و محصول کاهش دهید، مانند تنظیم ضخامت دیواره طراحی و اصلاح یکنواخت ضخامت دیواره محصول.

- میتوانید کارایی خنکسازی قالب را بهبود بخشید، مثلاً آیا چیدمان مسیر آب خنککننده مناسب است و اضافه کردن مواد خنککننده با کارایی بالاتر را در نظر بگیرید. سعی نکنید زمان خنکسازی را با کاهش دمای قالب کاهش دهید.

- اطمینان حاصل کنید که پیکربندی دریچه متوازن است و سعی کنید از یک چرخه آمادهسازی خیلی طولانی جلوگیری کنید.

- قطعاتی که به راحتی فرورفتگی پیدا میکنند نباید خیلی دور از دریچه یا در نزدیکی دریچه جدید باشند.

- از سیستم دونده گرم استفاده کنید.

- از دستگاههای تزریق پلاستیک بزرگتر استفاده کنید.