راهنمای طراحی قالبگیری با اینسرت: یک پست مرجع

اینسرت در قالبگیری تزریقی چیست؟

قالبگیری تزریقی پلاستیک همچنان رایجترین روش ساخت قطعات پلاستیکی در سطح جهان است. قالبگیری با درج (Insert Molding) یک تکنیک محبوب در قالبگیری تزریقی است و دلیل خوبی هم دارد. این روش امکان ترکیب دو ماده مختلف، مانند پلاستیک و فلز، را فراهم میکند تا قطعاتی با کارایی بالا برای طیف گستردهای از صنایع ایجاد شود.

قالبگیری روکش (Overmolding) یک تکنیک مرتبط است که در آن یک لایه دوم از مواد روی یک زیرلایه قالبگیری میشود. این روش اغلب برای ایجاد دستههای ارگونومیک یا افزودن کارایی بیشتر به قطعات استفاده میشود. داشتن درک عمیق از فرآیند قالبگیری با درج برای جلوگیری از مشکلات رایج طراحی بسیار مهم است. مهندسان و طراحان قطعات به یک راهنمای طراحی قالبگیری با درج تکیه میکنند تا قطعاتی با کیفیت و بدون نقص را با هزینه معقول ایجاد کنند.

دستگاه پرس قالبگیری تزریقی در فرآیند قالبگیری با درج ضروری است. این دستگاه به دلیل هزینهاثربخشی و اهمیتش در طراحی قطعات، در صنعت تولید بسیار مهم است.

در این مقاله، با بهترین روشهای طراحی محصولات قالبگیری با درج آشنا خواهید شد. همچنین شما را با فرآیند، مواد و قابلیتهای قالبگیری با درج راهنمایی خواهیم کرد.

اینسرت در قالبگیری تزریقی چیست؟

قالبگیری با درج اینسرت یک فرآیند تولیدی است که قطعات پلاستیکی با یک درج غیرفلزی جاسازیشده را شکل میدهد. ابتدا، درج در حفره قالب قرار میگیرد. سپس پلاستیک مذاب به دور درج به داخل قالب تزریق میشود. هنگامی که پلاستیک سرد و جامد میشود، درج به عنوان بخشی دائمی از قطعه باقی میماند.

قالب از دو طرف تشکیل شده است: طرف A و طرف B. طرف A، که به عنوان طرف حفره نیز شناخته میشود، جایی است که سطوح و ویژگیهای نمایشی قرار دارند، در حالی که طرف B، یا طرف هسته، جایی است که قطعه در هنگام باز شدن و خارج شدن از قالب باقی میماند. طراحی صحیح اطمینان میدهد که قطعه به درستی از طرف A به طرف B منتقل میشود.

نمونههای روزمره از قالبگیری با درج شامل قیچی، پیچگوشتی، دستگیرهها و تیغههای چاقو هستند. اینها تنها چند نمونه هستند - قالبگیری تزریقی با درج کاربردهای وسیعی دارد که شامل قطعات بسیار پیچیده نیز میشود. کاربردهای قالبگیری با درج شامل اجزای خودرو، دستگاههای پزشکی و الکترونیک مصرفی است.

پلاستیکهای مهندسی به دلیل سبک بودن، انعطافپذیری و مقاومت بالا در برابر سایش شناخته شدهاند. از سوی دیگر، فلزات قدرت و رسانایی خوب را ارائه میدهند. بنابراین، یک قطعه پلاستیکی با درج فلزی ویژگیهای مطلوبی مانند استحکام، کاهش وزن و انعطافپذیری را ترکیب میکند.

جنس مورد استفاده برای اینسرت چیست؟

قالبگیری با درج با طیف گستردهای از مواد پلاستیکی سازگار است. انتخاب ایدهآل بسته به مشخصات مورد نظر محصول نهایی متفاوت خواهد بود. در این بخش، متداولترین مواد مورد استفاده در قالبگیری با درج را مورد بحث قرار میدهیم. سازگاری مواد برای اطمینان از چسبندگی خوب بین درج و ماده پلاستیکی و عملکرد مورد انتظار در محصول نهایی بسیار مهم است.

ترموپلاستیکها

ترموپلاستیکها دستهای از پلیمرهای پلاستیکی هستند که در دمای بالا ذوب میشوند و با خنک شدن جامد میشوند. ویژگی متمایز آنها قابلیت بازیافت است - میتوان آنها را بارها ذوب و مجدداً قالبگیری کرد. ترموپلاستیکها عموماً چندکاره، انعطافپذیر و مقاوم در برابر ضربه هستند. شامل موارد زیر هستند:

ترموپلاستیک الاستومرها نوعی ترموپلاستیک هستند که ویژگیهای لاستیک را با قابلیت بازیافت پلاستیکها ترکیب میکنند و آنها را برای قطعات انعطافپذیر و بادوام ایدهآل میسازند.

پلیاستایرن

پلیاستایرن به دلیل ویژگیهای فیزیکی و مکانیکی مطلوبش، معمولاً در تولید قطعات قالبگیری شده استفاده میشود. این ماده شفاف، سبک و سخت است و آن را برای کاربردهای متنوع در صنایع مختلف مناسب میسازد.

پلیاتیلن

پلیاتیلن پرکاربردترین پلاستیک در جهان است. این ماده پایداری شیمیایی خوب و عایق الکتریکی عالی ارائه میدهد. پلیاتیلن در چگالیهای مختلفی تولید میشود که هر کدام دارای خواص فیزیکی و مکانیکی منحصربهفردی هستند. چگالیهای معمول پلیاتیلن شامل پلیاتیلن با چگالی پایین (LDPE)، پلیاتیلن با چگالی متوسط (MDPE)، و پلیاتیلن با چگالی بالا (HDPE) است.

نایلون

نایلون که با نام پلیآمید (PA) نیز شناخته میشود، یک ماده ترموپلاستیک دیگر است که سبک، بادوام، مقاوم در برابر سایش و خراشیدگی، و دارای استحکام کششی عالی است. این ماده اغلب برای قطعات قالبگیری با درج با عملکرد بالا و کاربردهایی که نیاز به استحکام فوقالعاده دارند، استفاده میشود.

ترموستها

پلاستیکها و پلیمرهای ترموست شباهتهایی با ترموپلاستیکها دارند. تفاوت کلیدی این است که ترموستها پس از جامد شدن دیگر قابل قالبگیری مجدد نیستند. به عبارت دیگر، آنها قابل بازیافت نیستند. به طور کلی، ترموستها استحکام بالا، یکپارچگی ساختاری عالی و مقاومت در برابر دماهای بالا را ارائه میدهند. فرایند اتصال عرضی که در آن زنجیرههای پلیمر در ترموستها یک شبکه سهبعدی تشکیل میدهند، به آنها سفتی و مقاومت در برابر حرارت میبخشد. در اینجا برخی از ترموستهای معمول مورد استفاده در قالبگیری با درج آورده شده است.

اپوکسی

اپوکسی یک ماده بادوام و مقاوم است که برای قالبگیری پلاستیک با درج مفید واقع شده است. این ماده برای کاربردهایی که نیاز به مقاومت در برابر خوردگی و دمای بالا دارند، ترجیح داده میشود. اپوکسی همچنین به دلیل خواص عایقبودن بهطور مکرر در قطعات الکتریکی استفاده میشود.

فنولیک

فنولیک یک ماده ترموست با کیفیت بالا دیگر است که میتوانید در تولید قطعات قالبگیری پلاستیک استفاده کنید. این ماده در ایجاد قطعات بادوام که در برابر سایش و حرارت مقاوم هستند، برتری دارد. فنولیک یک عایق خوب است و میتواند در قطعات الکتریکی استفاده شود.

الاستومرها

الاستومرها دستهای از مواد شبیه به لاستیک هستند که دارای ویژگیهای الاستیکی هستند. آنها تحت فشار تغییر شکل میدهند و پس از برداشته شدن فشار به شکل اولیه خود بازمیگردند. الاستومرها میتوانند طبیعی (مانند لاستیک) یا مصنوعی (مانند پلییورتان) باشند. شاخص فشردهسازی یک معیار برای تغییر شکل دائمی الاستومر پس از فشردهسازی و سپس بازیابی است که برای کاربردهایی که نیاز به الاستیسیته طولانیمدت دارند مهم است.

لاستیک طبیعی

لاستیک به دلیل انعطافپذیریاش شناخته شده است. این ماده معمولاً در پروژههای قالبگیری با درج که دوام و استحکام کششی بالا بحرانی است، استفاده میشود.

پلییورتان

پلییورتان یک پلیمر چندکاره است که الاستیک و بسیار بادوام است. این ماده مقاومت عالی در برابر سایش و ضربه ارائه میدهد و میتواند دماهای بالا را تحمل کند. به دلیل ویژگیهای مطلوبش، پلییورتان در بسیاری از اقلام خانگی و ماشینآلات یافت میشود.

راهنمای طراحی برای برای قالبگیری با اینسرت

اینسرت در قالبگیری تزریقی چیست؟

هنگام قالبگیری با درج، بیشتر مراحل پیچیده قبل از شروع فرآیند اصلی انجام میشود. هنگامی که قالب و طراحی قطعه بهینه داشته باشید، کل فرآیند تولید آسانتر میشود.

در اینجا یک راهنمای طراحی قالبگیری با درج برای کمک به شما در ایجاد قطعات با کیفیت آورده شده است.

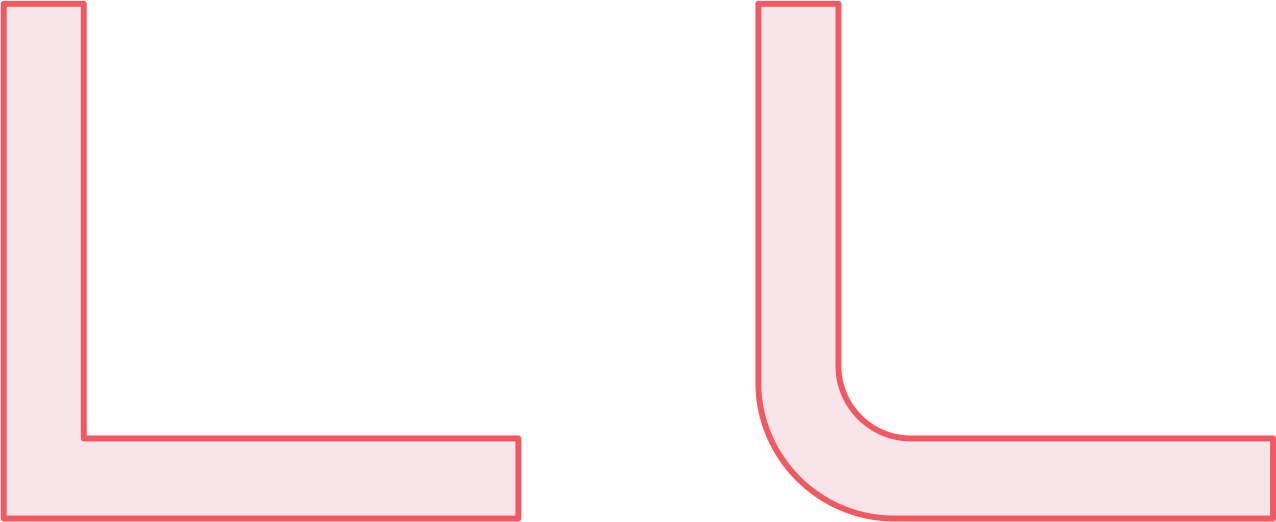

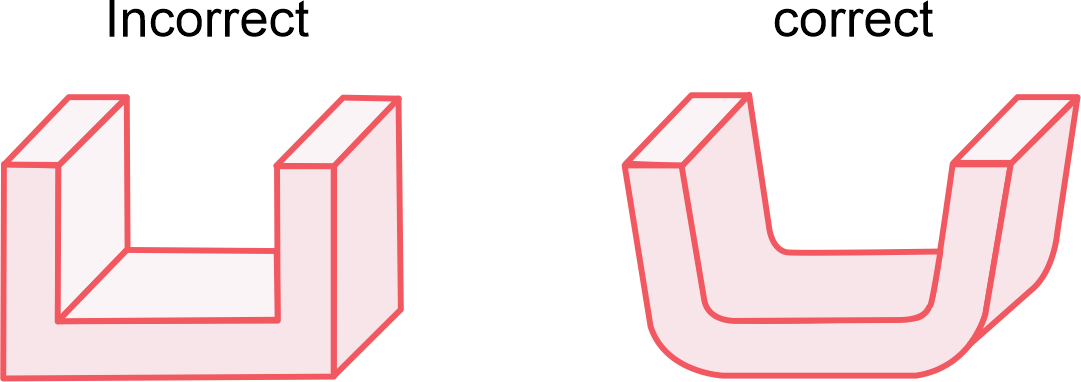

از گوشههای تیز پرهیز کنید

گوشههای تیز میتوانند برای قطعات قالبگیری شده با درج مشکلساز شوند. در ابتدا، گوشههای تیز میتوانند منجر به تمرکز تنش شوند که ممکن است باعث کاهش استحکام و حتی شکستگی شود. علاوه بر این، گوشههای تیز جریان صاف پلاستیک مذاب در حفره قالب را مختل کرده و باعث ایجاد نقصهای ظاهری میشوند.

یک قاعده کلی در قالبگیری با درج این است که به تمام گوشههای تیز شعاع اضافه کنید. این کار جریان بهتر پلاستیک مذاب را در طول قالبگیری تسهیل کرده و خطر نقص قطعه را کاهش میدهد. همچنین، گوشههای گرد برای توزیع بهتر تنش بسیار مهم هستند.

بهینهسازی زوایای خروج

زاویه خروج به یک شیب جزئی اطلاق میشود که به سطوح عمودی قالبها اعمال میشود. این ویژگیها در همان جهت خط جدایش قرار میگیرند و به خروج روان قطعات پلاستیکی از قالب کمک میکنند و از نقصهایی که به دلیل خراشیدن ایجاد میشوند، جلوگیری میکنند. این امر از ایجاد نقصهایی مانند خطوط کشیدگی که به دلیل خراشیدن در هنگام خارج کردن قطعه از قالب ایجاد میشوند، جلوگیری میکند.

زاویه خروج 1 تا 2 درجه برای وضعیتهای استاندارد قالبگیری با درج توصیه میشود. سطوح با بافت سبک نیاز به زاویه پیشنویس 1 تا 3 درجه دارند در حالی که بافتهای سنگین به زاویه 5 درجه یا بیشتر نیاز دارند. سیستم CAD بهینهسازی زاویه پیشنویس را ساده میکند. در نظر گرفتن زوایای پیشنویس در مرحله طراحی بسیار مهم است زیرا میتواند به طور قابل توجهی بر روی سطوح نهایی تأثیر بگذارد، بافت مورد نظر را تضمین کرده و هزینههای ابزارآلات را کاهش دهد.

طراحی اینسرت ها

بهطور کلی، اینسرت ها باید نسبت به قطعات پلاستیکی که در آنها جاسازی میشوند، کوچکتر باشند. حداقل 0.4 میلیمتر از درج باید درون حفره قالب قرار گیرد تا از ایجاد علائم فرو رفتگی در محصول نهایی جلوگیری شود. همچنین، توصیه میشود که ضخامت قالبگیری زیر درج را حداقل به اندازه یکششم قطر درج یا بیشتر حفظ کنید.

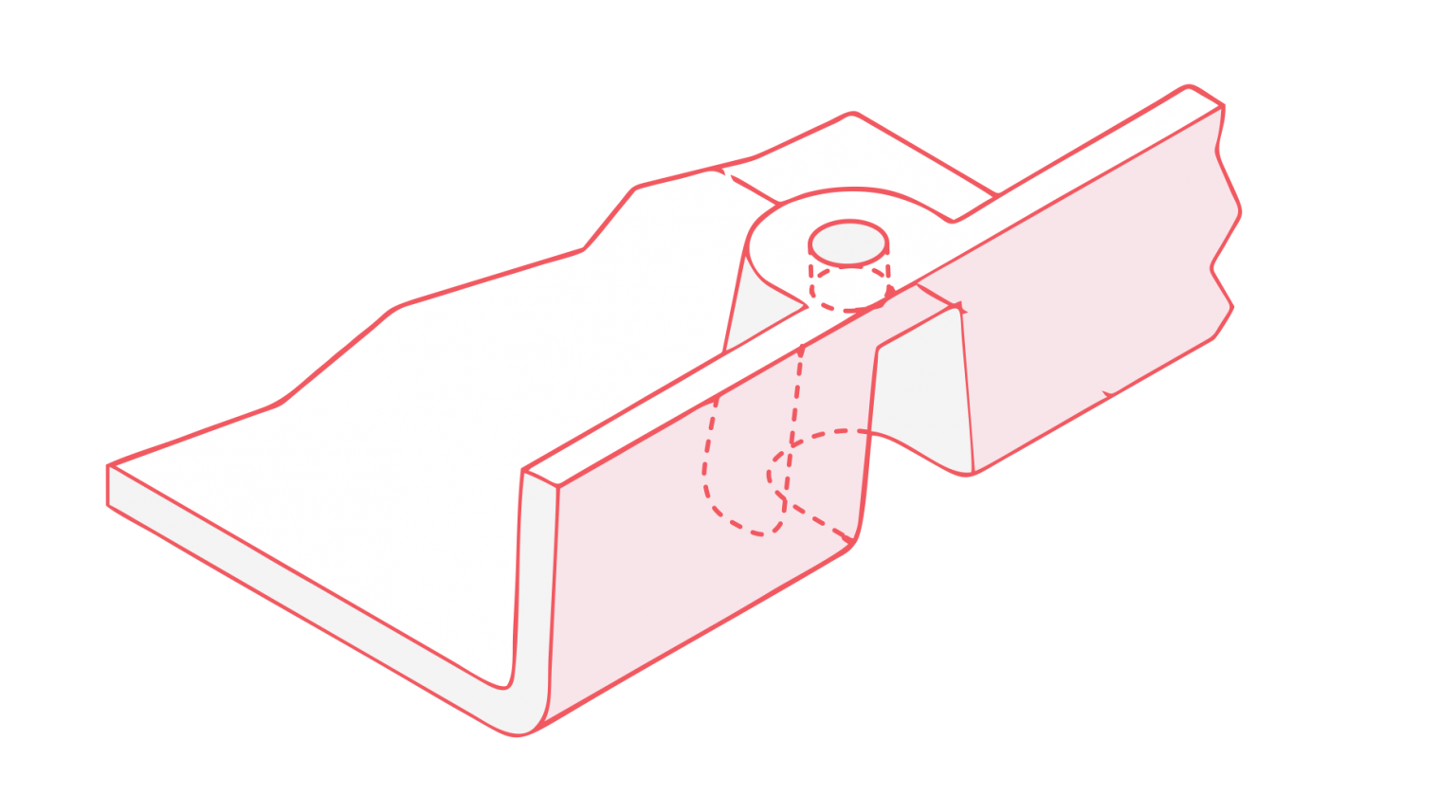

ضخامت مناسب حجم ها

به طور کلی، برجستگی یک ویژگی ساختاری است — یک برجستگی استوانهای با سوراخهایی برای جایگذاری درجهای رزوهدار و پیچها، که استحکام ویژگیهای مستعد شکستگی را بهبود میبخشد. این عنصر طراحی رایج بهطور اولیه استحکام ویژگیهای مستعد شکستگی را بهبود میبخشد. همچنین به مونتاژ قطعات قالبگیری شده با درج کمک میکند.

ابعاد برجستگی بر عملکرد آن تأثیر میگذارد. قطر آن باید 1.5 برابر قطر درج برای کاربردهای استاندارد باشد. انتخاب برجستگی کوچکتر میتواند استحکام قطعه را به خطر بیندازد در حالی که برجستگیهای بزرگتر ممکن است منجر به هزینههای غیرضروری شود.

استفاده از رزینهای بادوام

قطعات قالبگیری شده با درج به شدت در معرض ترکخوردگی تأخیری در پلاستیک مجاور درجهای فلزی قرار دارند. نیمی از قطعه ممکن است هنگام خنک شدن پلاستیک تزریق شده و سپس جمع شدن، از دیگری جدا شود. یک راه آسان برای کاهش این مشکل، انتخاب رزین قویتر و بادوامتر است.

در نظر گرفتن اتصال فلزی

در طراحی قالبگیری با درج، نیاز به در نظر گرفتن اتصال فلزی دارید. برخلاف رزینهای پلاستیکی که میتوانند با هم پیوند شیمیایی تشکیل دهند، درجهای فلزی نمیتوانند با پلاستیک قالبگیری شده در سطح شیمیایی ترکیب شوند. بنابراین، مهندسان و طراحان از پیوندهای مکانیکی بین درجهای فلزی و پلاستیک قالبگیری شده برای تشکیل یک قطعه کارآمد استفاده میکنند.

ضخامت دیواره ی قالب

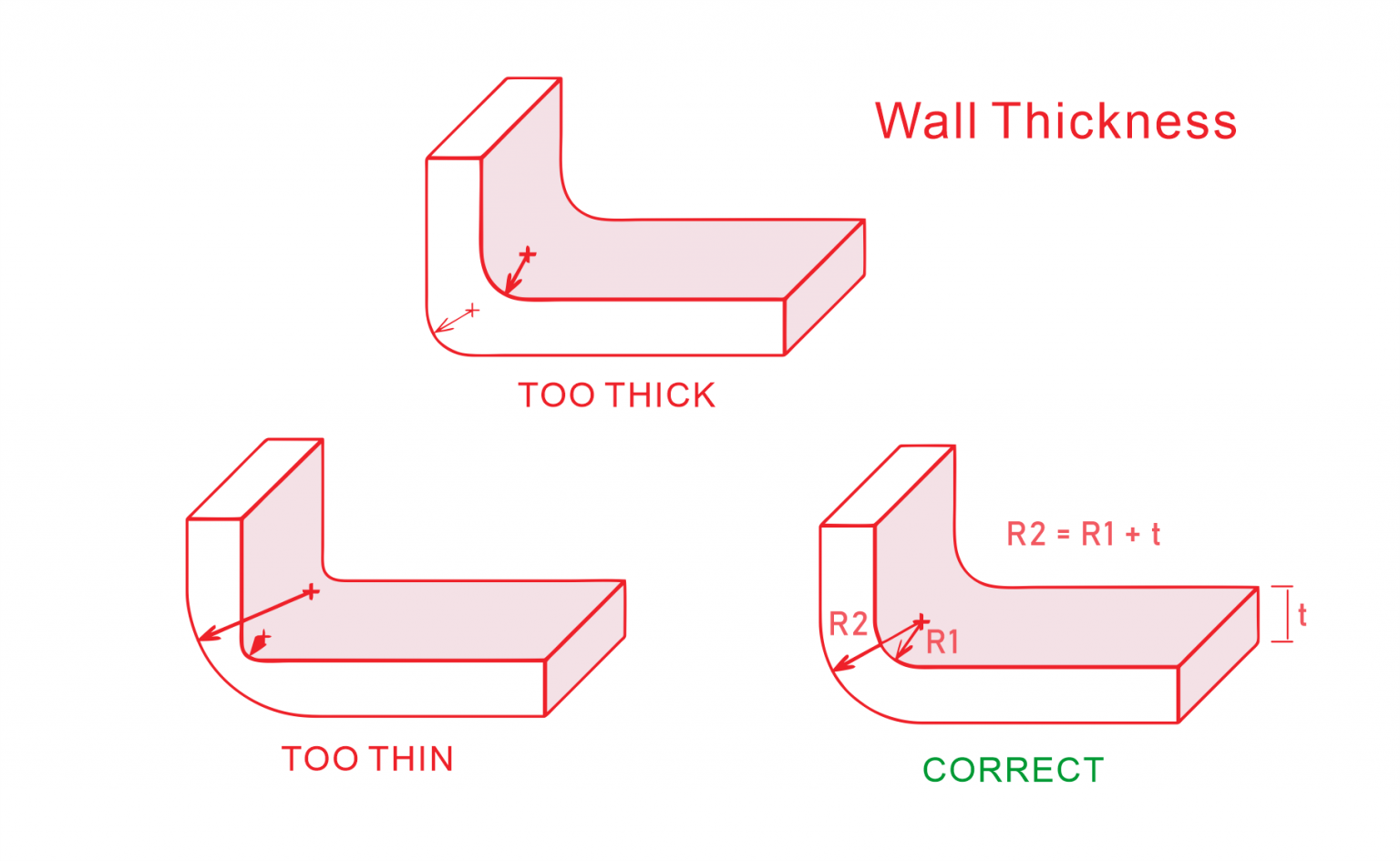

ضخامت دیوار قالب بر جنبههای مهمی مانند هزینههای تولید، زیبایی و عملکرد قطعه تأثیر میگذارد. اگر دیوارهای قالبگیری با درج بیش از حد نازک باشند، نیاز به اعمال فشار تزریق زیاد خواهید داشت. همچنین، دیوارهای بسیار نازک میتوانند باعث ایجاد حفرههای هوا شوند که بر کیفیت و عملکرد قطعات قالبگیری شده تأثیر میگذارد. از سوی دیگر، دیوارهای بیش از حد ضخیم قالبگیری با درج منجر به هزینههای اضافی تولید خواهند شد. ضخامت ایدهآل دیوار برای یک قطعه قالبگیری شده با درج بین 0.2 و 0.4 سانتیمتر است.

راهنمای فرآیند قالبگیری با اینسرت

قالبگیری با درج یک تکنیک تولید تخصصی در داخل فرآیند استاندارد قالبگیری تزریقی است. همانطور که قبلاً ذکر کردیم، این فرآیند شامل نصب یک درج در داخل پلاستیک مذاب برای تشکیل یک قطعه یکپارچه است. در اینجا یک توضیح گامبهگام از فرآیند قالبگیری تزریقی با درج آورده شده است.

آمادهسازی ابزارها

اولین گام حیاتی، آمادهسازی ماشینآلات و ابزارهای لازم است. این شامل تنظیم پارامترها و حالتهای ماشینآلات بر اساس طراحی قطعه میشود. ماشینهای قالبگیری با درج معمولاً دارای تلرانسهای دقیق هستند که منجر به تولید قطعات با دقت بالا میشوند.

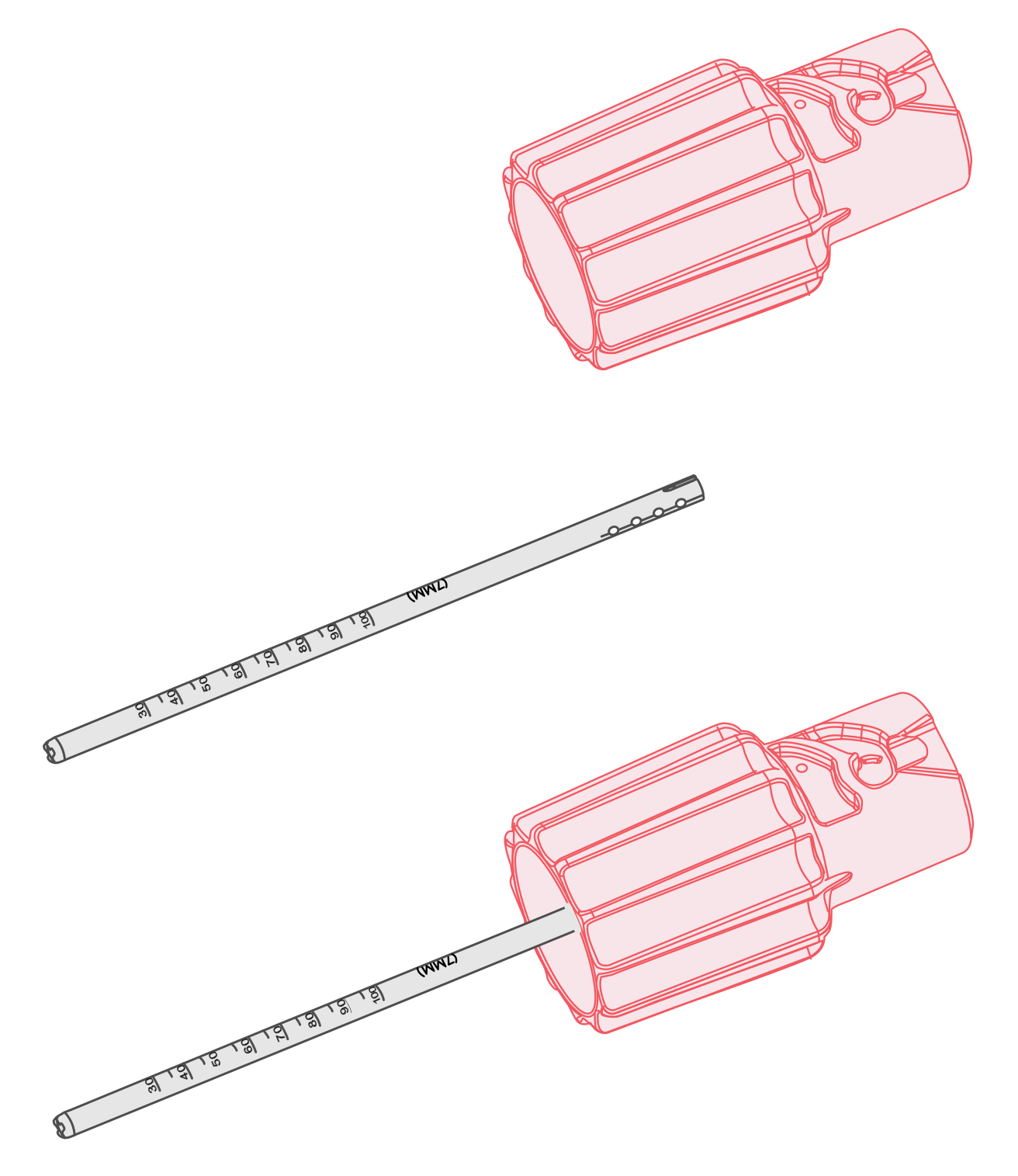

بارگذاری درجها

هنگامی که ماشین آماده است، اپراتور یک درج پیشساخته را در حفره قالب قرار میدهد. این فرآیند میتواند به صورت خودکار یا دستی انجام شود. قرار دادن خودکار کارآمدتر است، کمتر در معرض خطاهای انسانی قرار دارد و برای تولید انبوه ایدهآل است. در مقابل، قرار دادن دستی زمان چرخه را افزایش میدهد و برای تولید با حجم کم مناسبتر است.

درجها میتوانند از مواد مختلفی مانند فلزات، سرامیک و چوب ساخته شوند. انتخاب ماده به کاربرد مورد نظر محصول بستگی دارد. درجهای رایج مورد استفاده در قالبگیری پلاستیک، فلزاتی مانند فولاد ضد زنگ، برنج و آلومینیوم هستند. درجها معمولاً رزوهدار هستند که به بهبود چسبندگی کمک میکند.

قالبگیری

با قرارگیری درج در محل، پلاستیک مذاب تحت فشار بالا به حفره قالب تزریق میشود. هنگامی که حفره پر شد، قالب بسته میشود. در مرحله خنکسازی، رزین پلاستیکی در اطراف درج جامد میشود و جایگاه آن را بهطور محکم تثبیت میکند. سپس، قالب باز میشود و قطعه قالبگیری شده برداشته میشود.

قطعات قالبگیری شده ممکن است نیاز به فرآیندهای پستولید مانند برداشتن زوائد، عملیات حرارتی و حکاکی لیزری داشته باشند تا نیازهای نهایی محصول را برآورده کنند.