طول عمر قالب تزریق پلاستیک و نقش کلیدی ضخامت دیوارهها

ماندگاری یک قالب تزریق پلاستیک، مرز باریک بین سودآوری و شکست یک پروژه صنعتی است. در این مقاله، عوامل موثر بر طول عمر قالب و تاثیر ضخامت طراحی بر کیفیت نهایی محصول را بررسی میکنیم.

۱. عوامل محیطی و تاثیر دما

دما یکی از حیاتیترین فاکتورهای محیطی در تعیین دوام قالب است. به طور کلی، بخشهای ضخیمتر قالب دوام بیشتری دارند، اما به زمان خنککاری طولانیتری نیاز پیدا میکنند.

- استاندارد ضخامت: در اکثر قطعات تزریقی، ضخامت ایدهآل حدود ۲ تا ۴ میلیمتر است. عبور از مرز ۴ میلیمتر معمولاً فشار زیادی به قالب وارد میکند.

- راهکار فنی: برخی قالبهای پیشرفته با بهرهگیری از سیستمهای خنککننده بهینه و پتوهای عایق حرارتی، میتوانند قطعاتی تا ضخامت ۸ میلیمتر را نیز تولید کنند بدون اینکه دچار تاببرداشتگی (Warping) شوند.

2. فاکتورهای کیفی: تعادل بین ضخامت و دقت

نوع پلاستیک و ضخامت قالب مستقیماً بر کیفیت محصول اثر میگذارند:

- قالبهای ضخیمتر: پایداری ابعادی بیشتری ایجاد میکنند اما با هر نوع پلاستیکی سازگار نیستند.

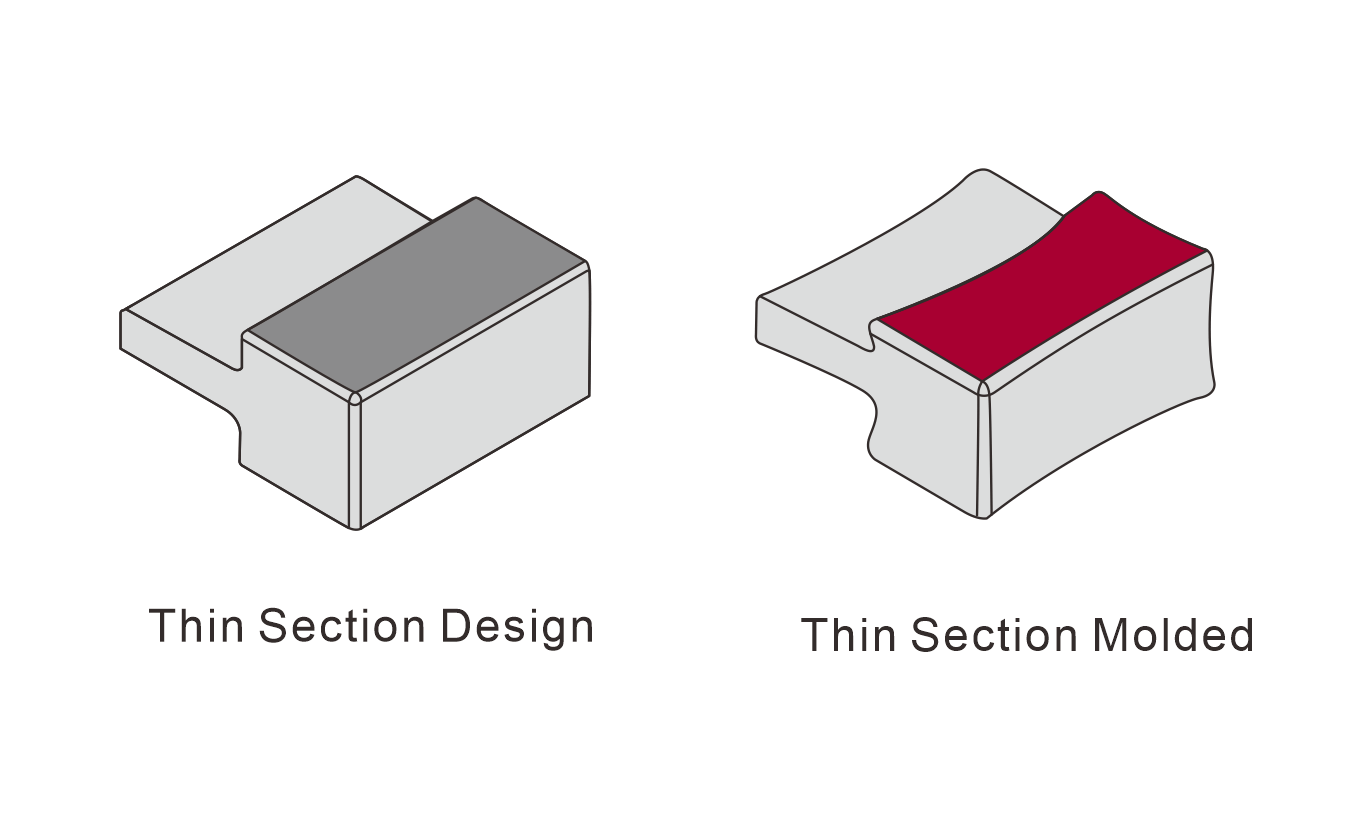

- قالبهای نازکتر: انعطافپذیری بالایی در استفاده از انواع پلیمرها دارند، اما در برابر فشار تزریق و نوسانات دمایی آسیبپذیرتر بوده و ممکن است باعث ایجاد ضایعات شوند.

۳. طراحی مهندسی قالب

ضخامت قالب تابع پیچیدگی و اندازه قطعه است. قالبهای بزرگتر به دلیل داشتن حفرههای (Cavity) داخلی بیشتر، وزن بالاتری دارند و ممکن است در دستگاههای تزریق استاندارد جا نشوند. این موضوع منجر به افزایش هزینههای طراحی و تولید میشود. همچنین، نازک بودن بیش از حد دیوارهها، جریان یافتن مواد مذاب را سخت کرده و باعث نقص در پر شدن کامل قالب میشود.

۴. نگهداری و تعمیرات (Maintenance)

عمر یک قالب میتواند از چند سال تا چند دهه متغیر باشد، مشروط بر اینکه اصول زیر رعایت شود:

- روانکاری قطعات مکانیکی به صورت دورهای.

- تمیزکاری تخصصی برای حذف رسوبات.

- انبارداری صحیح در شرایط محیطی مناسب.

- بازرسیهای دورهای و تعویض قطعات مصرفی پیش از شکستن کامل.

۵. درک چرخه تزریق (Cycle Time)

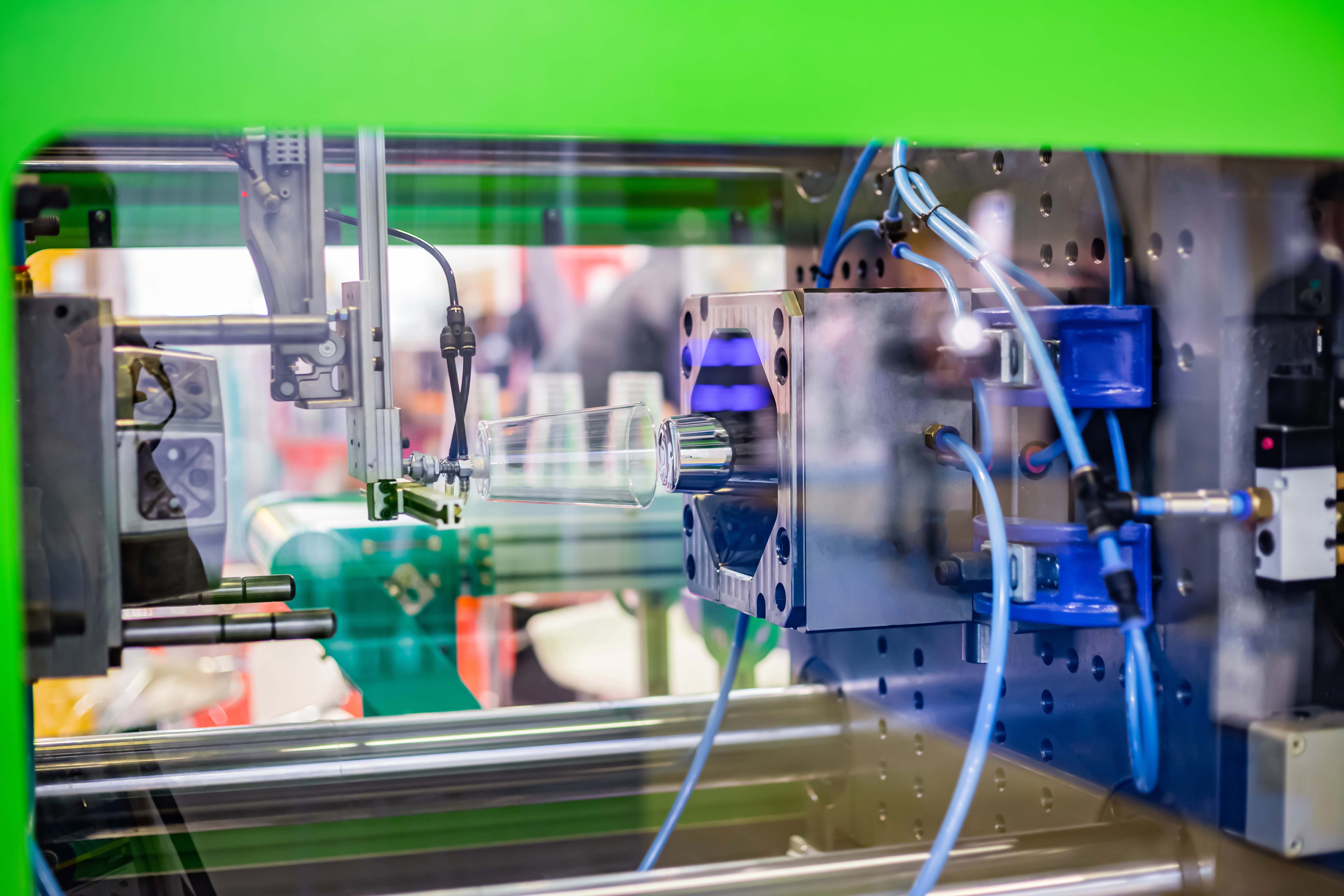

فرآیند تزریق شامل تزریق مواد مذاب، فشار نگهدارنده و زمان خنککاری است.

برخلاف تصور عموم، کوتاه بودن سیکل همیشه بهتر نیست. اگرچه سیکل کوتاهتر یعنی تماس کمتر با حرارت، اما افزایش سرعت میتواند فشار هیدرولیکی را بالا برده و منجر به شکستگی قالب یا جمعشدگی (Shrinkage) غیریکنواخت قطعه شود.

۶. چالش گوشههای تیز

گوشههای تیز در طراحی قطعه، نقاط تمرکز تنش هستند. وجود این گوشهها هم فرآیند خروج قطعه از قالب را سخت میکند و هم باعث میشود محصول نهایی در برابر ضربه به سرعت ترک بخورد.

- نکته طراحی: تا حد امکان از فیلت (Fillet) یا گرد کردن گوشهها استفاده کنید تا تنش در تمام سطح قطعه پخش شود و عمر قالب و قطعه افزایش یابد.

جمعبندی

برای بهینهسازی هزینه و زمان، باید بین زیبایی طراحی (دیوارههای نازک) و محدودیتهای تولید (زمان خنککاری و فشار) تعادل برقرار کنید. مشورت با واحد قالبسازی در مراحل اولیه طراحی، از هزینههای گزاف بازسازی قالب جلوگیری میکند.