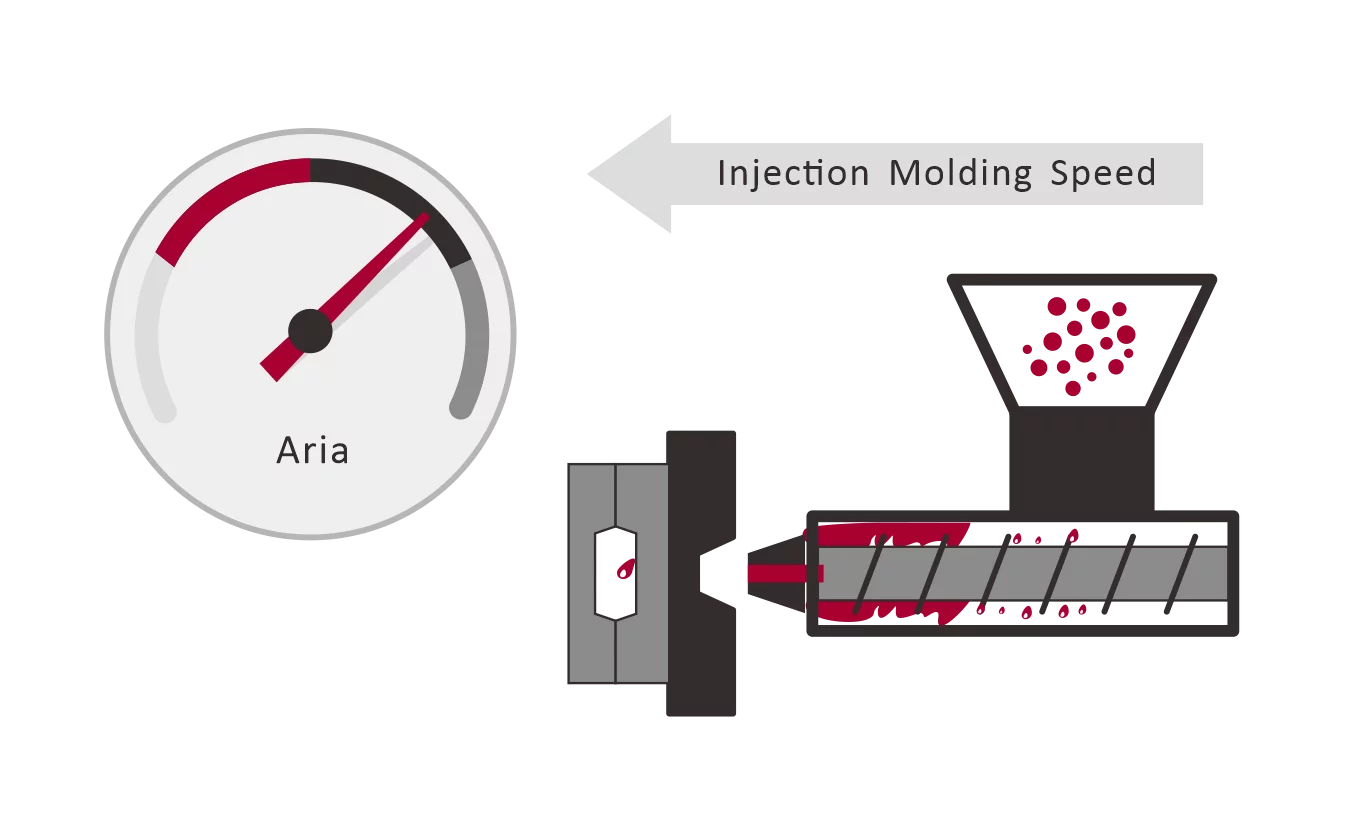

پارامترهای فرآیند تزریق پلاستیک 2: سرعت

در فرآیند تزریق پلاستیک، سرعت یک پارامتر بسیار مهم است که به طور مستقیم بر کیفیت و کارایی تولید محصولات تزریق پلاستیک تأثیر میگذارد. در اینجا اطلاعات اساسی درباره پارامتر سرعت در فرآیند تزریق پلاستیک ارائه شده است:

1- سرعت چرخش پیچ

سرعت چرخش پیچ دستگاه تزریق پلاستیک (RPM) مانند یک شمشیر دو لبه عمل میکند. زمانی که سرعت چرخش بالا است، سرعت تغذیه نیز بالا میرود که میتواند زمان تزریق پلاستیک را کوتاه کند و به مایع پلاستیک اجازه دهد تا بهطور کامل حفره قالب را پر کند. اما در عین حال، نیروی برشی نسبی به مواد نیز افزایش مییابد. توانایی مواد برای ذوب یکنواخت (درجه اختلاط) نیز کاهش مییابد.

برای رزینهایی با پایداری ضعیف، بهراحتی میتوانند توسط حرارتی که توسط نیروی برشی بزرگتر ایجاد میشود، تخریب شوند. رزینهایی با ویسکوزیته بالا نیاز به گشتاور چرخشی بیشتری برای حرکت دارند، بنابراین برای این دو نوع مواد (پایداری ضعیف، ویسکوزیته بالا)، معمولاً توصیه میشود از سرعت پیچ پایینتری استفاده شود.

برای موادی با ویسکوزیته پایین و پایداری حرارتی خوب، میتوان از سرعت بالا برای کوتاه کردن زمان شکلگیری پلاستیک استفاده کرد. به دلیل سرعت بالاتر، نیروی برشی باعث ایجاد اصطکاک و سپس تولید انرژی حرارتی میشود، بنابراین میتواند به مزیت صرفهجویی در مصرف برق دست یابد. اما باید توجه داشت که این امر میتواند احتمال اختلاط نامناسب را افزایش دهد.

خلاصه:

- سرعت چرخش پیچ مستقیماً بر درجه اختلاط پلاستیکها در شیار مارپیچ تأثیر میگذارد.

- پیچهای کوچک دارای شیار کمعمق هستند؛ منبع حرارتی بهسرعت جذب میشود که باعث نرم شدن پلاستیک در بخش فشردهسازی میشود. انرژی حرارتی اصطکاک بین پیچ و لوله کم است، بنابراین مناسب برای چرخش با سرعت بالا و افزایش توانایی پلاستیکسازی است.

- پیچهای بزرگ نباید با سرعت بالا بچرخند تا از پلاستیکسازی ناهماهنگ و ایجاد حرارت اصطکاکی بیشازحد جلوگیری شود.

- پلاستیکهای با حساسیت حرارتی بالا ممکن است بهراحتی تجزیه شوند اگر سرعت پیچ بیشازحد باشد.

- بهطور معمول، هر اندازه پیچ دارای یک محدوده سرعت معین است؛ سرعت عمومی برای PC بین 40 تا 70 است. اگر سرعت خیلی پایین باشد، پلاستیک نمیتواند ذوب شود؛ اگر خیلی بالا باشد، ممکن است پلاستیک بسوزد.

- حداکثر سرعت سطحی کنونی 1 متر بر ثانیه محدود است، بنابراین مواد حساس به برش باید کمتر از 0.5 متر بر ثانیه باشند.

2- سرعت تزریق

سرعتی که در آن پیچ مواد مذاب را از طریق نازل به داخل حفره وارد میکند، سرعت پیشروی پیچ نامیده میشود. سرعت تزریقی که میتوان در دستگاه شکلدهی تنظیم کرد، سرعت پر کردن است.

هنگامی که مذاب وارد حفره میشود، سرعت واقعی جریان مذاب در حفره با تغییر هندسه حفره تغییر میکند، حتی اگر سرعت پر کردن ثابت باقی بماند.

- مذاب در حال عبور از یک گذرگاه باریک: سرعت جریان تمایل دارد بسیار سریع شود (مانند جریان از طریق نازل که سریع میشود)، که بهراحتی میتواند به ایجاد ظاهر بد بر روی سطح محصول نهایی منجر شود، مانند علائم جت. جریان سریع مذاب میتواند نیروی برشی بالاتری در کانالهای باریک ایجاد کند که ممکن است باعث گرم شدن بیش از حد و سوختن موضعی شود.

- مذاب در حال عبور از یک مسیر وسیعتر: سرعت جریان کندتر میشود و احتمال ایجاد سطح موجدار یا کدر بیشتر است.

بنابراین، تنظیم سرعت پر کردن باید بر اساس مساحت مقطع عرضی پوششدادهشده توسط انتهای جلویی جریان مذاب تنظیم شود و سعی شود تا سرعتی پایدار و پر شدن سریع جریان مذاب در حفره حاصل شود.

تأثیرات سرعت بالای پیشروی پیچ (کاهش زمان پر کردن):

- حفظ دمای بالا: باعث کاهش خطوط جوش مشهود و افزایش استحکام مکانیکی میشود.

- افزایش براقیت سطح محصول نهایی: سطح محصول میتواند براقتر و غنیتر شود.

- کاهش هماهنگی و افزایش بلورینگی ساختار مولکولی: باعث افزایش بلورینگی و کاهش ناهماهنگی ساختار مولکولی میشود.

- افزایش دمای داخل حفره و بهبود یکنواختی فشار: دمای خاک در حفره افزایش مییابد و یکنواختی فشار بهبود مییابد.

- کاهش نیاز به نیروی گیرهزنی: نیاز به نیروی گیرهزنی را کاهش میدهد.

- کاهش لایههای پوستی که در حین پر کردن تشکیل میشوند: تعداد لایههای پوستی که در طول فرآیند پر شدن تشکیل میشوند، کاهش مییابد.

تأثیرات زمانی که در مرحله اولیه پر کردن از سرعت پر کردن پایین استفاده میشود:

- جلوگیری از تغییر شکل قطعات ضعیف حفره: از تغییر شکل قطعات ضعیفتر حفره جلوگیری میکند.

- کاهش علائم سوختگی، تمرکز سوزش و خطوط جت در دروازه: باعث کاهش علائم سوختگی، تمرکز سوختگی و خطوط جت در ناحیه دروازه میشود.

- استفاده از پر کردن کاهنده در پایان پر کردن: در انتهای پر کردن، پر کردن با کاهش سرعت انجام میشود.

- بهبود دقت زمانبندی سوئیچ فشار نگهداری برای کنترل مقدار پر کردن و کاهش تغییر شکل: میتواند زمانبندی سوئیچ فشار نگهداری را دقیقتر کند تا مقدار پر کردن را کنترل کرده و تغییر شکل را کاهش دهد.

- بهبود تخلیه و کاهش شات کوتاه یا سوختگی ناشی از قفل تخلیه ضعیف: میتواند تخلیه را بهبود بخشیده و شاتهای کوتاه یا سوختگی ناشی از قفل تخلیه ضعیف را کاهش دهد.

- جلوگیری از افزایش بیش از حد فشار حفره: میتواند از افزایش بیش از حد فشار درون حفره جلوگیری کند.

3- زمان نگهداری فشار

در فرآیند تزریق پلاستیک، برای پر کردن تمامی گوشههای قالب با پلاستیک، نیاز است که مقدار معینی فشار حفظ شود. زمان نگهداری فشار به مدت زمانی اطلاق میشود که پس از اتمام تزریق، فشار معینی نگهداشته میشود.

- زمان نگهداری فشار بسیار کوتاه: ممکن است منجر به جریان ناکافی پلاستیک شود و در نتیجه باعث ایجاد خطوط جوش، حفرههای انقباضی و دیگر نقصها گردد.

- زمان نگهداری فشار بسیار طولانی: میتواند باعث ذوب شدن و گرم شدن بیش از حد پلاستیک شود و در نتیجه منجر به ایجاد حباب و دیگر نقصها گردد.

4- زمان خنکسازی در تزریق پلاستیک

زمان خنکسازی به مدت زمانی اطلاق میشود که پلاستیک پس از اتمام تزریق برای خنک شدن و تثبیت نیاز دارد.

- زمان خنکسازی بسیار کوتاه: ممکن است باعث ژلاتینی شدن، تغییر شکل و دیگر نقصها در سطح محصول شود.

- زمان خنکسازی بسیار طولانی: منجر به کاهش کارایی تولید میشود.

نتیجهگیری

سرعت یکی از پارامترهای مهم در فرآیند تزریق پلاستیک است که باید با توجه به خصوصیات پلاستیک، ساختار قالب، الزامات محصول و عوامل دیگر به طور معقول تنظیم شود تا تولید محصولات با کیفیت بالا تضمین گردد.