پارامترهای فرآیند تزریق پلاستیک 3: زمان

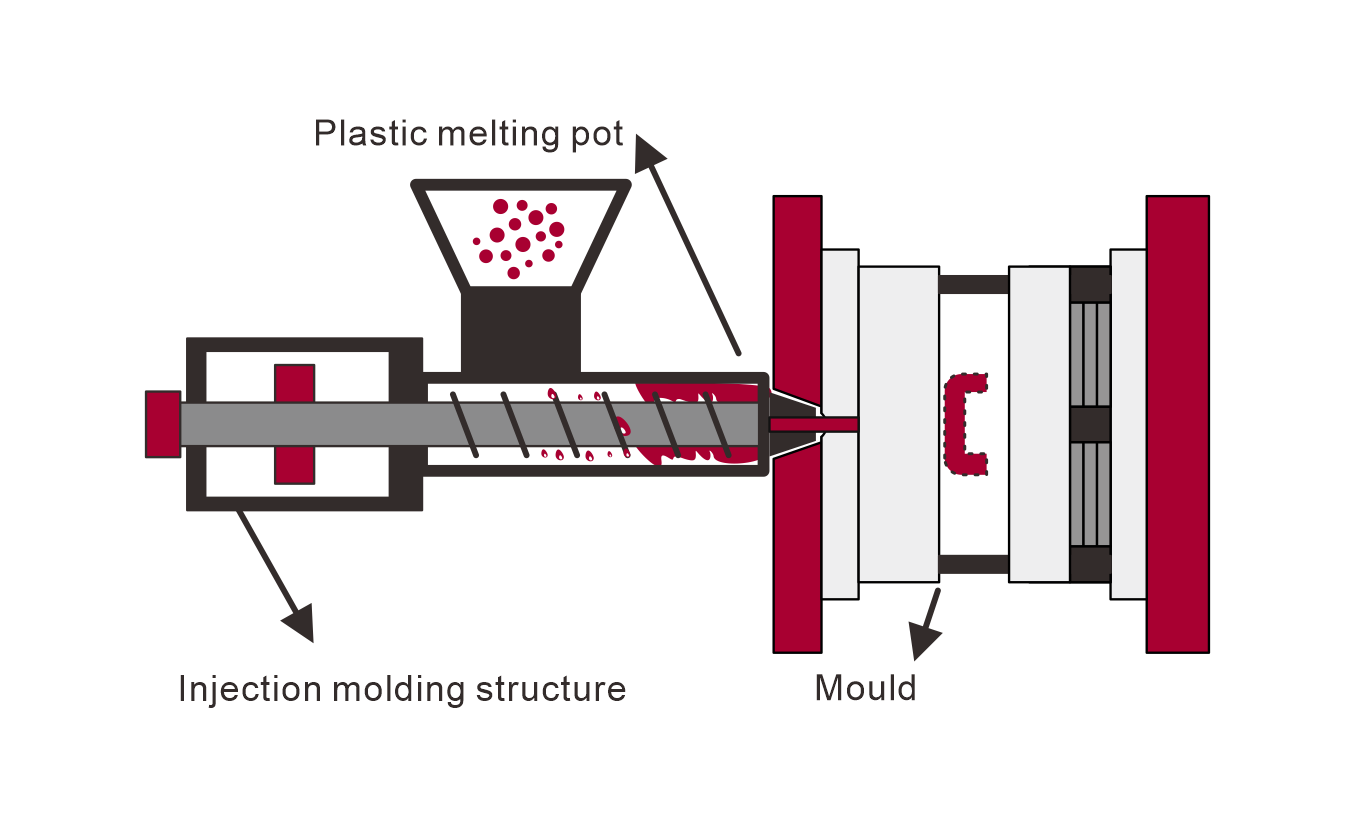

تنظیم پارامترهای تزریق پلاستیک به طور کلی به پنج شرط اصلی بستگی دارد: دما، فشار، سرعت، زمان و اندازهگیری.

این مقاله عمدتاً به زمان در فرآیند تزریق پلاستیک میپردازد.

برای آشنایی با پارامترهای فرآیند تزریق پلاستیک: دما و فشار، اینجا کلیک کنید.

برای آشنایی با پارامترهای فرآیند تزریق پلاستیک: سرعت، اینجا کلیک کنید.

چرخه تزریق پلاستیک:

بستن قالب ← پر کردن ← فشردهسازی ← نگهداری فشار ← خنکسازی ← باز کردن قالب ← خروج ← برداشت قطعه

درک و تنظیم مناسب زمان در هر مرحله از این چرخه میتواند به بهبود کارایی و کیفیت فرآیند تزریق پلاستیک کمک کند.

فرآیندهای اصلی تزریق پلاستیک:

وقتی پلاستیک مذاب به حفره قالب تزریق میشود، دما، چگالی و فشردگی آن نقش مهمی در تعامل بین این عوامل ایفا میکند. برای تسلط بر تنظیم پارامترهای فرآیند تزریق، ابتدا باید اصول آن را درک کنیم:

1- پر کردن

در این مرحله، پلاستیک مذاب به راحتی و به سرعت به داخل حفره قالب تزریق میشود تا مرحله پر کردن به اتمام برسد.

- در این مرحله، مذاب تنها تحت تأثیر شکل شیار و حفره قرار میگیرد و با کمی مقاومت از سوی فشردگی مواجه میشود.

- فشار داخلی به آرامی افزایش مییابد، چگالی نیز کمی افزایش مییابد.

- سرعت پر کردن اغلب به عنوان یک عامل مهم در تأثیرگذاری بر ظاهر محصول نهایی، تراز مولکولی و بلورینگی مطرح میشود.

در کل چرخه قالبگیری، زمان تزریق و زمان خنکسازی مهمترین هستند و تأثیر قاطعی بر کیفیت محصولات دارند. زمان پر کردن قالب در زمان تزریق به صورت معکوس با سرعت پر کردن قالب متناسب است و زمان پر کردن قالب در تولید معمولاً حدود 3-5 ثانیه است.

2- فشردهسازی

وقتی حفره تازه با پلاستیک مذاب پر شده است، در حالت دمای بالا و چگالی پایین قرار دارد. بنابراین، پس از پر کردن، لازم است که به منظور افزایش چگالی پلاستیک مذاب در حفره، فشار ادامه یابد که به آن فشردهسازی گفته میشود.

- پس از فشردهسازی مذاب، چگالی و فشار داخلی به سرعت افزایش مییابد.

- در این مرحله، درجه فشردهسازی تعیینکننده شکل کلی، اندازه و همچنین عوامل مؤثر بر ایجاد پر شدن، بارگذاری اضافی و یا وجود زائده (فلش) خواهد بود.

3- نگهداری فشار

پس از فشردهسازی، پلاستیک مذاب در حفره یک فشار داخلی بزرگ ایجاد میکند که به دلیل کاهش دما کاهش مییابد. با این حال، قبل از اینکه دهانه قالب منجمد و بسته شود، مذاب همچنان میتواند از حفره به خارج فشار داده شود، بنابراین لازم است تا زمانی که پلاستیک مذاب سخت شود، فشار مناسب به آن اعمال شود که به آن نگهداری فشار میگویند.

4- خنکسازی

در مرحله اولیه تزریق پلاستیک (پر کردن و فشردهسازی)، مقدار زیادی حرارت به داخل حفره وارد میشود، اما در مرحله نگهداری فشار، دیگر حرارت زیادی وارد نمیشود و پلاستیک در حفره شروع به خنک شدن میکند.

- با اینکه دهانه قالب در انتهای نگهداری فشار منجمد و بسته شده است، بخش بزرگی از محصولات شکلگیری شده در حفره هنوز به مرحله سخت شدن کامل نرسیدهاند، بنابراین لازم است برای مدتی به خنکسازی ادامه داد.

هدف از خنکسازی این است که اطمینان حاصل شود محصول شکلگیری شده در زمان باز کردن قالب بالا و پایین و خارجسازی از قالب، توسط نیروهای خارجی آسیب نمیبیند یا تغییر شکل نمیدهد. به همین دلیل، بهطور معمول تا دمای حدود 10 درجه سانتیگراد زیر دمای تغییر شکل حرارتی محصول شکلگیری شده خنک میشود.

- با اینکه خنکسازی سریع میتواند زمان مهندسی را کاهش دهد، اما بر پر کردن یا انقباض تأثیر خواهد گذاشت. بنابراین، مفهوم صحیح خنکسازی این است که دمای قالب را پایدار نگهداشته و به سرعت حرارت را از بین ببرد.

- رویکرد عمومی شامل بهبود جریان یا کارایی خنککننده است، و اگر کانالهای خنککننده بیشتری اضافه شود، بهتر خواهد بود.

زمان در فرآیند تزریق پلاستیک:

زمانی که پلاستیک مذاب به داخل حفره قالب تزریق میشود، دما، چگالی و فشار آن نقش مهمی در تعامل این عوامل ایفا میکنند. برای مسلط شدن به تنظیم پارامترهای فرآیند تزریق، ابتدا باید اصول آن را درک کنیم:

زمان پر کردن

زمان پر کردن در فرآیند تزریق پلاستیک به مدت زمانی اطلاق میشود که از شروع تزریق پلاستیک تا پر شدن کامل حفره قالب طول میکشد. طول زمان پر کردن مستقیماً بر کیفیت و ظاهر قطعات قالبگیری شده تأثیر میگذارد. بنابراین، تنظیم مناسب زمان پر کردن بسیار مهم است.

زمان پر کردن باید بر اساس عوامل زیر تعیین شود:

- حجم تزریق و حداکثر نرخ جریان دستگاه تزریق پلاستیک.

- ساختار و اندازه قالب.

- ویژگیهای مواد پلاستیکی مانند ویسکوزیته و دمای ذوب.

- نیازهای فرآیند تزریق پلاستیک مانند سرعت و فشار پر کردن.

زمان تزریق

زمان تزریق و زمان خنکسازی بزرگترین عواملی هستند که بر کیفیت محصولات پلاستیکی تأثیر میگذارند. این زمانها تأثیر قاطعی بر کیفیت محصولات دارند. زمان پر کردن قالب در زمان تزریق به صورت معکوس با سرعت پر کردن قالب متناسب است و معمولاً حدود 3 تا 5 ثانیه است.

زمان نگهداری فشار

زمان نگهداری فشار در فرآیند تزریق به مدت زمانی اطلاق میشود که پلاستیک درون حفره تحت فشار قرار دارد و درصد بالایی از کل زمان تزریق را تشکیل میدهد، حدود 20 تا 120 ثانیه (برای قطعات بسیار ضخیم حدود 5 تا 10 دقیقه). قبل از انجماد مذاب در گیت، مقدار زمان نگهداری فشار بر دقت اندازه محصول تأثیر میگذارد و اگر بعد از آن باشد، تأثیری ندارد.

تنظیم زمان نگهداری فشار باید عوامل زیر را در نظر بگیرد:

- بهدلیل دمای ذوب و انقباض خنکسازی مواد پلاستیکی، مواد مختلف نیازهای متفاوتی برای زمان نگهداری فشار دارند.

- عواملی مانند اندازه و ضخامت دیواره قطعات قالبگیری شده؛ قطعات با اندازه و ضخامت دیواره متفاوت نیازهای متفاوتی برای زمان نگهداری فشار دارند.

- ساختار و دمای قالب؛ دمای قالب به طور مستقیم بر کیفیت و کارایی تزریق پلاستیک تأثیر میگذارد.

زمان نگهداری بهینه

زمان نگهداری بهینه همچنین بستگی به دمای خوراک، دمای قالب و اندازه کانال اصلی و گیت دارد. اگر ابعاد کانال اصلی و گیت و شرایط فرآیند نرمال باشند، مقدار فشاری که منجر به کمترین نوسان انقباض محصول میشود، باید اعمال شود.

زمان خنکسازی

زمان خنکسازی باید به گونهای باشد که اطمینان حاصل کند که دِمُلدینگ محصول تغییراتی ایجاد نمیکند. زمان خنکسازی بهطور کلی حدود 30 تا 120 ثانیه است و زمان خنکسازی بیشازحد طولانی لازم نیست و تنها باعث کاهش کارایی تولید میشود. قطعات پیچیده نیز ممکن است باعث ایجاد مشکلات در دِمُلدینگ شوند و دِمُلدینگ اجباری حتی ممکن است به تولید تنش در دِمُلدینگ منجر شود.

تنظیم زمان خنکسازی باید عوامل زیر را در نظر بگیرد:

- اندازه و ضخامت دیواره قطعات قالبگیری شده؛ نیازهای متفاوتی برای زمان خنکسازی دارند.

- دمای ذوب و پایداری حرارتی مواد پلاستیکی؛ مواد مختلف نیازهای متفاوتی برای زمان خنکسازی دارند.

- عواملی مانند ساختار و دمای قالب؛ دمای قالب و کارایی دفع حرارت بهطور مستقیم بر زمان خنکسازی تأثیر میگذارد.

زمان دِمُلدینگ در تزریق پلاستیک

زمان دِمُلدینگ در تزریق پلاستیک به مدت زمانی اطلاق میشود که از تزریق پلاستیک به قالب تا زمانی که قطعات پلاستیکی میتوانند بهصورت کامل از قالب خارج شوند. زمان دِمُلدینگ یکی از پارامترهای کلیدی تولید است که مستقیماً بر کارایی تولید و کیفیت قطعات تأثیر میگذارد.

زمان دِمُلدینگ در تزریق پلاستیک تحت تأثیر عوامل زیادی قرار میگیرد، از جمله نوع و برند ماده پلاستیکی، ساختار و اندازه قالب، مشخصات و فشار دستگاه تزریق پلاستیک و دمای محیط. بهطور کلی، قالبهای بزرگتر و قطعات پلاستیکی ضخیمتر نیاز به زمان دِمُلدینگ بیشتری دارند. علاوه بر این، دمای قالب نیز یکی از عوامل کلیدی تأثیرگذار بر زمان دِمُلدینگ است. اگر دمای قالب بهاندازه کافی بالا نباشد، ممکن است قطعات پلاستیکی تغییر شکل دهند یا به قالب بچسبند که منجر به شکست در دِمُلدینگ میشود.

معمولاً، زمان دِمُلدینگ تزریق پلاستیک قبل از تولید آزمایش و تنظیم میشود تا پایداری و کارایی خط تولید را تضمین کند. زمان دِمُلدینگ نیز در طول تولید بهطور دقیق نظارت میشود و در صورت لزوم تنظیم میشود.