جمعشدگی در قالبگیری تزریقی

جمعشدگی چیست؟

جمعشدگی اصطلاحی است که برای توصیف کاهش اندازه یا حجم یک ماده استفاده میشود. این پدیده میتواند در مراحل مختلف چرخه عمر یک ماده، از زمان تشکیل تا پایان عمر مفید آن رخ دهد.

در مورد پلاستیکها، جمعشدگی در طول فرآیند خنکسازی و جامد شدن رخ میدهد، زمانی که ماده از حالت مایع به حالت جامد تغییر میکند.

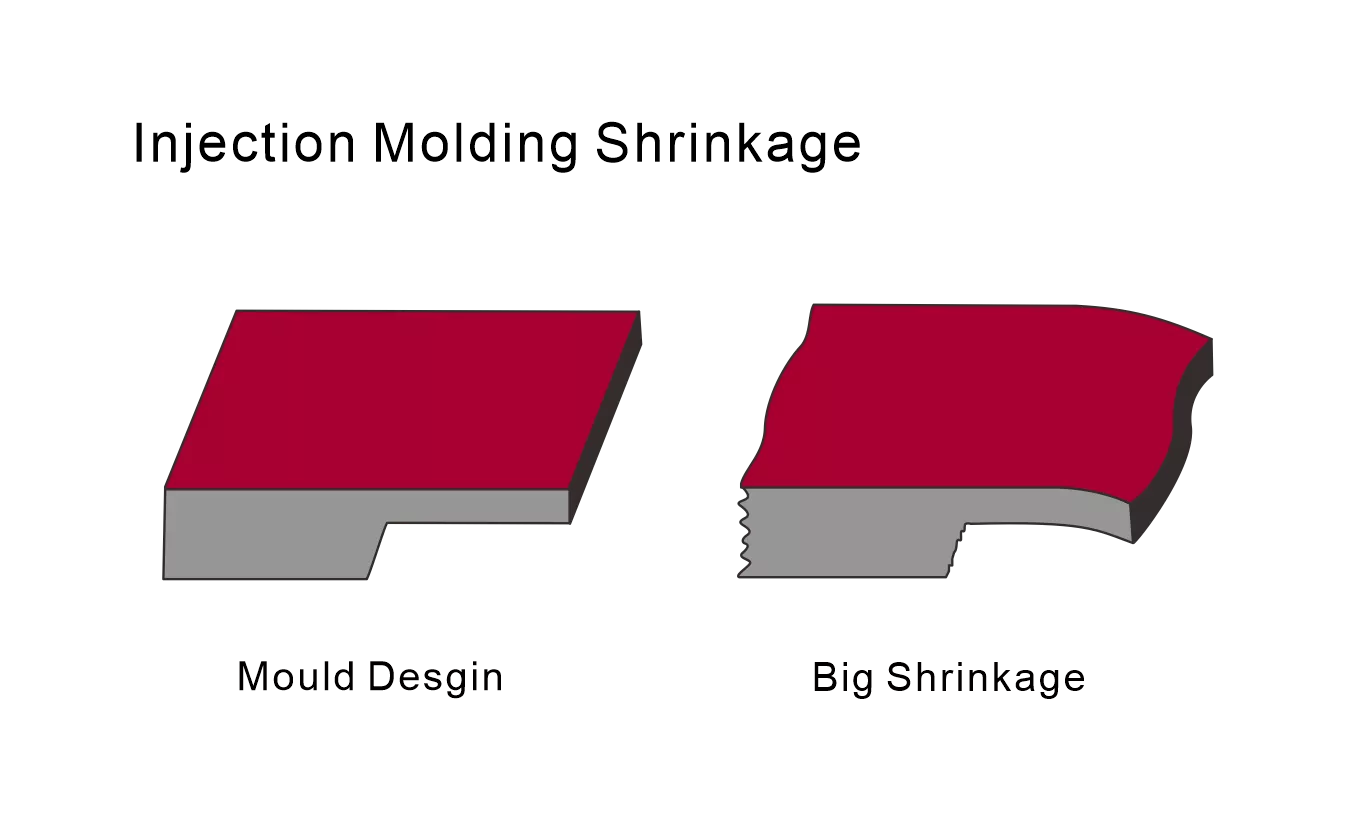

جمعشدگی میتواند مشکلاتی مانند ترکخوردگی، تاب برداشتن، یا تغییر شکل در مواد ایجاد کند، که میتواند بر استحکام، ظاهر و عملکرد ماده تأثیر بگذارد.

اثر جمعشدگی بر قالبگیری تزریقی

فرآیند قالبگیری پلاستیکهای ترموپلاستیک به دلیل وجود تبلور و تغییر شکل حجم، تنشهای داخلی قوی، تنشهای باقیمانده منجمد شده در قطعات پلاستیکی، جهتگیری مولکولی و سایر عوامل، نسبت به پلاستیکهای ترموست نرخ جمعشدگی بزرگتری دارد. نرخ جمعشدگی دامنه وسیعتری دارد و جهتگیری آن واضحتر است. علاوه بر این، نرخ جمعشدگی پس از قالبگیری و عملیات آنیلینگ یا رطوبتدهی بهطور کلی بیشتر از پلاستیکهای ترموست است.

هنگامی که مواد مذاب و سطح حفره در تماس قرار میگیرند، لایه بیرونی قطعات پلاستیکی بلافاصله سرد شده و یک پوسته جامد با چگالی کم تشکیل میشود. به دلیل هدایت حرارتی ضعیف پلاستیک، لایه داخلی پلاستیک بهطور آهسته سرد شده و لایه جامد با چگالی بالا و جمعشدگی بزرگ شکل میگیرد. بنابراین، ضخامت دیواره، خنکسازی آهسته و ضخامت لایه با چگالی بالا به شدت جمع میشوند. علاوه بر این، عدم وجود یا وجود قرار دادن، بهطور مستقیم بر جهت جریان مواد، توزیع چگالی و اندازه مقاومت جمعشدگی تأثیر میگذارد. بنابراین ویژگیهای قطعات پلاستیکی بر اندازه جمعشدگی و جهت آن تأثیر بیشتری میگذارد.

شکل، اندازه، و توزیع ورودی تغذیه بهطور مستقیم بر جهت جریان مواد، توزیع چگالی، نگهداری فشار، زمان تغذیه و قالبگیری تأثیر میگذارد. دهانه تغذیه مستقیم، بخش دهانه تغذیه (به ویژه بخش ضخیم) کاهش یافته، اما جهت آن بزرگ است. عرض و طول دهانه تغذیه کوتاه، جهت کاهش یافته است. نزدیک به ورودی یا موازی با جهت جریان مواد، جمعشدگی بزرگی را ایجاد میکند.

شرایط قالبگیری با دمای بالای قالب، خنکسازی آهسته مواد مذاب، چگالی بالا و جمعشدگی زیاد همراه است، بهویژه برای مواد تبلور یافته به دلیل بلورینگی بالا و تغییر حجم بزرگ، جمعشدگی بیشتری دارد. توزیع دمای قالب نیز به یکنواختی خنکسازی داخلی و خارجی و چگالی قطعات پلاستیکی مرتبط است که بهطور مستقیم بر اندازه و جهت جمعشدگی هر قسمت تأثیر میگذارد.

علاوه بر این، نگهداشتن فشار و زمان نیز تأثیر زیادی بر جمعشدگی دارد، و زمانی که تنش بالا و زمان طولانی باشد، جمعشدگی در جهت بیشتری اتفاق میافتد. فشار تزریق بالا، تفاوت ویسکوزیته مذاب کم، تنش برشی بین لایهها کوچک، و بازگشت الاستیک پس از خروج از قالب بزرگ است، بنابراین میتوان جمعشدگی را نیز کاهش داد. دمای مواد بالا باشد، جمعشدگی بزرگ و جهت آن کوچک است. بنابراین، تنظیم دمای قالب، فشار، سرعت تزریق و زمان خنکسازی و سایر عوامل میتواند بهطور مناسب جمعشدگی قطعات پلاستیکی را تغییر دهد.

طراحی قالب بر اساس دامنه جمعشدگی انواع پلاستیکها، ضخامت دیواره پلاستیک، شکل، اندازه و توزیع ورودی باید انجام شود. با توجه به تجربه، نرخ جمعشدگی قطعات مختلف پلاستیک تعیین میشود و سپس اندازه حفره محاسبه میگردد.

برای قطعات پلاستیکی با دقت بالا و نرخ جمعشدگی دشوار برای کنترل، معمولاً استفاده از روش زیر برای طراحی قالب مناسب است:

1. قطر خارجی قطعات پلاستیکی دارای جمعشدگی کمتری است و جمعشدگی داخلی بزرگتر است تا فضای لازم برای اصلاح پس از آزمایش قالب باقی بماند.

2. آزمایش قالب، شکل، اندازه و شرایط قالبگیری سیستم ریختگی را تعیین میکند.

3. برای پردازش پس از قالبگیری، تغییر اندازه قطعات پلاستیکی پس از پردازش (اندازهگیری باید 24 ساعت پس از خارجسازی از قالب انجام شود) تعیین میشود.

4. قالب بر اساس جمعشدگی واقعی اصلاح میشود.