روش های فرآوری محصولات پلاستیکی چیست؟

مواد پلاستیکی مختلف دارای فرآیندهای قالبگیری متفاوتی هستند که شامل تزریق پلاستیک، قالبگیری اکستروژن، قالبگیری مکشی، قالبگیری دمشی، قالبگیری کلندرینگ، قالبگیری فومی، پوشش پلاستیکی، قالبگیری غوطهوری و غیره میباشد.

در ادامه، اصول کار و مواد پلاستیکی مناسب برای این روشهای قالبگیری معرفی میشوند.

1- تزریق پلاستیک

این یک روش قالبگیری تزریقی است. با توسعه اقتصادی، مردم نیاز بیشتری به کیفیت بالاتر محصولات در تولید صنعتی دارند. قالبگیری تزریقی به دلیل دقت بالا در صنعت، پرکاربردترین روش قالبگیری پلاستیک است و میتواند محصولات با دقت بالاتر تولید کند.

قالبگیری تزریقی در دمای مشخصی انجام میشود. پلاستیک مذاب از طریق همزدن با پیچ به طور کامل ذوب شده و با فشار بالا به داخل حفره قالب تزریق میشود. پس از سرد شدن و سخت شدن، محصول شکل میگیرد.

فرآیندهای قالبگیری تزریقی به شرح زیر است:

1- بستن قالب

2- تزریق پلاستیک

3- نگهداشتن فشار

4- سرد کردن

5- باز کردن قالب

6- بیرون آوردن محصولات

تکرار این فرآیند میتواند تولید محصولات را به صورت دورهای و در تعداد بالا ممکن سازد. قالبگیری پلاستیکهای ترموست و لاستیک نیز شامل همین فرآیند است. با این تفاوت که دمای بشکه پایینتر از پلاستیکهای ترموپلاستیک است، فشار تزریق بیشتر است، قالب گرم میشود و ماده تزریقشده در قالب نیاز به فرآیند پخت یا ولکانیزه شدن دارد و سپس به صورت گرم از قالب خارج میشود.

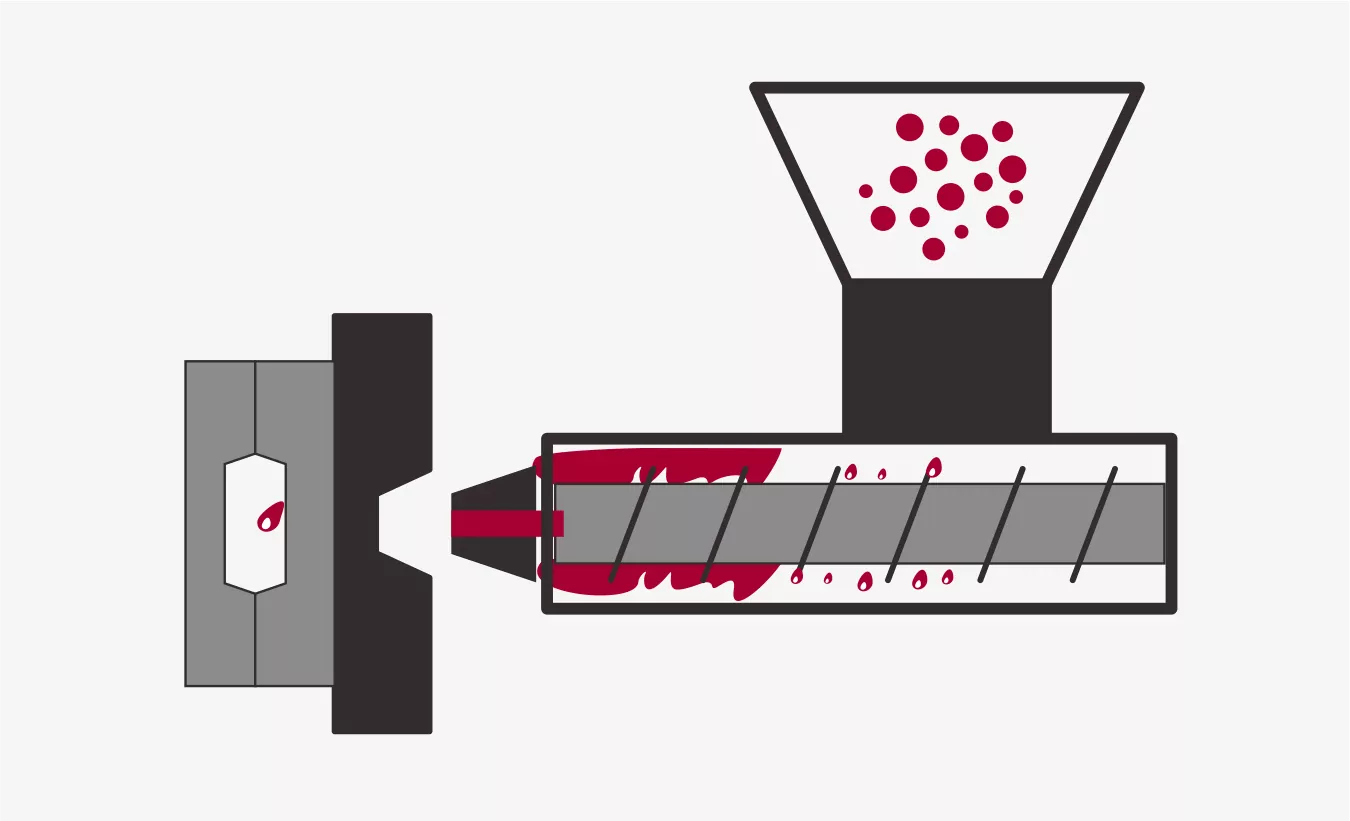

2- قالبگیری اکستروژن

قالبگیری اکستروژن در دستگاههای اکستروژن غیر لاستیکی با استفاده از فشار هیدرولیک در قالب و خود فشار اکستروژن انجام میشود. پلاستیک در این فرآیند گرم و پلاستیکسازی میشود و با پیچ به سمت جلو رانده میشود و به صورت پیوسته از سر قالب عبور کرده و به محصولات یا نیمهمحصولات با مقاطع مختلف تبدیل میشود.

قالبهای ترموپلاستیک یا ترموست در مخزن و بشکه بارگذاری میشوند. آنها گرم، پلاستیکسازی شده و توسط پیچ به جلو رانده میشوند و از طریق نازل با مقطع دلخواه خارج میشوند.

اکستروژن یک روش پیوسته با هزینه کم و کارایی بالا است که تطبیقپذیری وسیعی دارد. این فناوری در اوایل پردازش مواد پلیمری رخ داده و پس از 100 سال توسعه، قالبگیری اکستروژن در زمینه تولید پلیمرها با بیشترین تنوع، تغییر و تطبیقپذیری قوی به یکی از مهمترین روشهای پردازش مواد پلاستیکی تبدیل شده است و برای اکثر مواد پلاستیکی به جز برخی پلاستیکهای ترموست مناسب است.

3- قالبگیری مکشی

قالبگیری مکشی که به آن شکلدهی گرم نیز میگویند. در این روش، ورق ترموپلاستیک یا صفحه در قالب قرار گرفته و ثابت میشود و با استفاده از گرمکنندههای تابشی گرم میشود. هنگامی که تا دمای نرم شدن گرم میشود، هوای بین ورق و قالب توسط پمپ خلا تخلیه میشود. تحت فشار جو، ورق به سطح قالب کشیده و تغییر شکل میدهد و پس از سرد شدن، محصول شکل میگیرد.

قالبگیری مکشی میتواند محصولاتی مانند بستهبندی دارو، جعبههای غذای یکبار مصرف و بستهبندی محصولات الکترونیکی مانند بستهبندی باتری دکمهای را شکل دهد. صفحات ضخیمتر میتوانند محصولاتی مانند پوششهای پوستهای یخچال، جعبههای آینه حمام و غیره را نیز شکل دهند.

4- قالبگیری دمشی

قالبگیری دمشی یک روش پردازش پلاستیک به سرعت در حال توسعه است. در طول جنگ جهانی دوم، فرآیند قالبگیری دمشی برای تولید ویالهای پلیاتیلن با چگالی کم آغاز شد. در اواخر دهه 1950، با تولد پلیاتیلن با چگالی بالا و توسعه ماشینهای قالبگیری دمشی، تکنولوژی قالبگیری دمشی به طور گستردهای مورد استفاده قرار گرفت. حجم ظروف توخالی میتواند به هزاران لیتر برسد و برخی تولیدات به صورت کامپیوتری شده است. پلاستیکهای مناسب برای قالبگیری دمشی شامل پلیاتیلن، پلیوینیل کلراید، پلیپروپیلن، پلیاستر و غیره میشوند. ظروف توخالی تولید شده به عنوان ظروف بستهبندی صنعتی به طور گسترده استفاده میشوند. بسته به روش ساخت بیلت، قالبگیری دمشی به دو دسته قالبگیری دمشی اکستروژنی و قالبگیری دمشی تزریقی تقسیم میشود. توسعههای جدید شامل قالبگیری دمشی چندلایه و کششی است.

لوله اکستروژن ترموپلاستیک گرم شده بین دو نیمه قالب باز قرار میگیرد و با اعمال فشار گاز به آن، در برابر دیوارههای جانبی قالب بستهشده گسترش مییابد. سپس قالب باز شده و محصول خارج میشود. قالبگیری دمشی اغلب در صنعت روزمره برای تولید مخازن سوخت خودرو، کانالهای هوای گرم، ظروف بستهبندی شیمیایی، جعبههای ابزار قابل حمل و غیره استفاده میشود.

5- قالبگیری کلندرینگ

کلندرینگ یک روش پردازش است که در آن ماده چسبنده تحت نیروی برشی قوی بین غلتکها و دمای پردازش مربوطه چندین بار اکسترود و گسترش داده میشود. در نهایت به محصولات نازک با عرض و ضخامت مشخص تبدیل میشود. پلاستیک و لاستیک فرآیندهای قالبگیری کلندرینگ هستند که پلاستیک با رزین PVC به عنوان ماده خام اصلی استفاده میشود.

ذوب ترموپلاستیک خمیری با غلتکهای گرم یا سرد به طور یکنواخت به صورت ورق درآمده و میتواند برای فشار دادن پوشش پلاستیکی به پشت مواد دیگر استفاده شود. کلندرینگ یک روش شکلدهی برای تولید فیلمها و ورقهای پلیمری است که در پلاستیک و لاستیک استفاده میشود. محصولات مرکب میتوانند با پردازش همزمان کاغذ یا پارچه بین آخرین جفت غلتکها ساخته شوند. فیلم پلاستیکی یا لاستیکی گرم فقط تحت فشار غلتک به این زیرلایهها چسبیده میشود. این روش به کلندرینگ یا برای لاستیک، چسباندن گفته میشود. چرم مصنوعی که همه با آن آشنا هستند، کفپوش و کاغذ دیواری همگی محصولات مرکب پلاستیکی و پایهای هستند.

6- قالبگیری فومی

این اصطلاحی کلی برای فرآیند قالبگیری پلاستیک فومی است. بر اساس روشهای ساخت فوم، میتوان آن را به دو دسته تقسیم کرد: روش یکمرحلهای فومسازی که به آن روش مستقیم نیز گفته میشود. فوم پلییورتان نماینده معمولی آن است؛ و روش دومرحلهای فومسازی که به آن روش متناوب نیز میگویند.

در فرآیند فومسازی یا مواد پلیمری فومسازی شده، ساختار سلولی یا متخلخل با افزودن و واکنش عوامل فومساز فیزیکی یا شیمیایی تشکیل میشود. مراحل اساسی فومسازی شامل تشکیل، رشد یا بزرگشدن هسته و تثبیت آن است.

در دما و فشار معین، حلالیت گاز کاهش مییابد و به حالت اشباع میرسد، و اجازه میدهد تا گاز اضافی خارج شود و حبابها تشکیل شوند، بهطوری که هستهسازی انجام شود. تقریباً تمام پلاستیکهای ترموست و ترموپلاستیک میتوانند ساختارهای میکروحفرهای را تولید کرده و به پلاستیکهای فومی تبدیل شوند. رزینهای متداول شامل پلیاستایرن، پلییورتان، پلیوینیل کلراید، پلیاتیلن، اوره-فرمالدهید، فنولیک و غیره هستند.

7- قالبگیری وینیل

وینیل یک نوع فناوری برای ساخت اسباببازیها است. با این روش، مواد کمی نرم و بسیار انعطافپذیر میشوند و معمولاً برای ساخت عروسکها استفاده میشود. عموماً توخالی است، اما در صورت پر بودن هزینه بالایی دارد.

از سال 1924 که در آلمان اولین دستگاه نگهدارنده چسب در جهان متولد شد و اولین اسباببازی با موفقیت "خرگوش شکلاتی" ساخته شد، قدرت مدلسازی نگهدارنده چسب، تجربههای بصری جدیدی به دنیا آورده است. نگهدارنده چسب رنگهای متنوعی به سرگرمیهای سنتی اضافه کرده است و با محبوبیت و شهرت خود، سری آثاری نمایشی را معرفی کرده است.

مواد محصول نگهدارنده چسب خاص است. پودر PVC خشن و پودر جوان PVC نیز نیاز به افزودن پلاستیسایزر

، روغن سخت و سایر اجزاء دارند، که منجر به نهایی شدن محصول میشود که با لمس دست با اسباببازیهای معمولی PVC متفاوت است.

احتمالاً به همین دلیل، بسیاری از مردم احساس میکنند که چسب نوعی ماده و چسباندن نوعی فرآیند ساخت است، در این محبوبیت.

---