ماشین کاری سی ان سی چیست؟

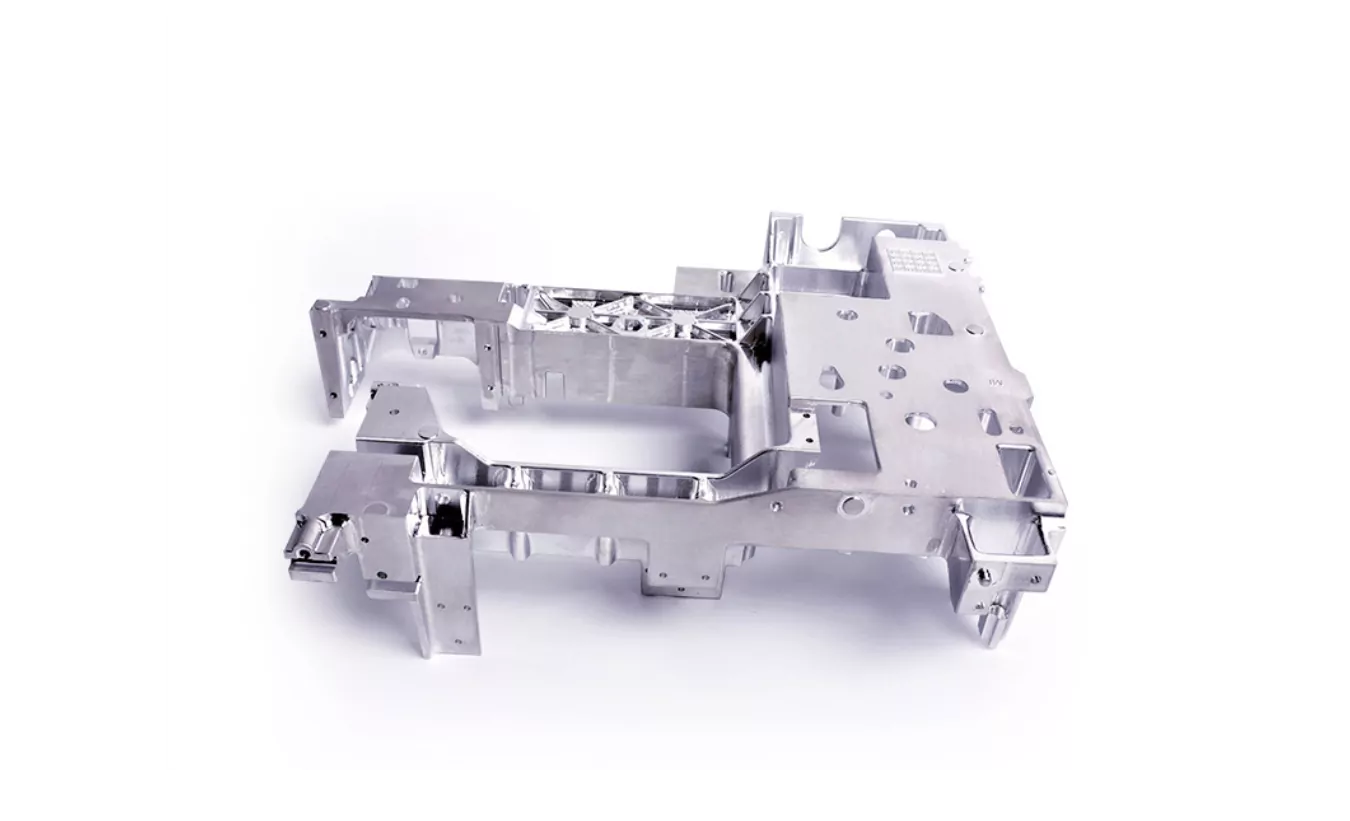

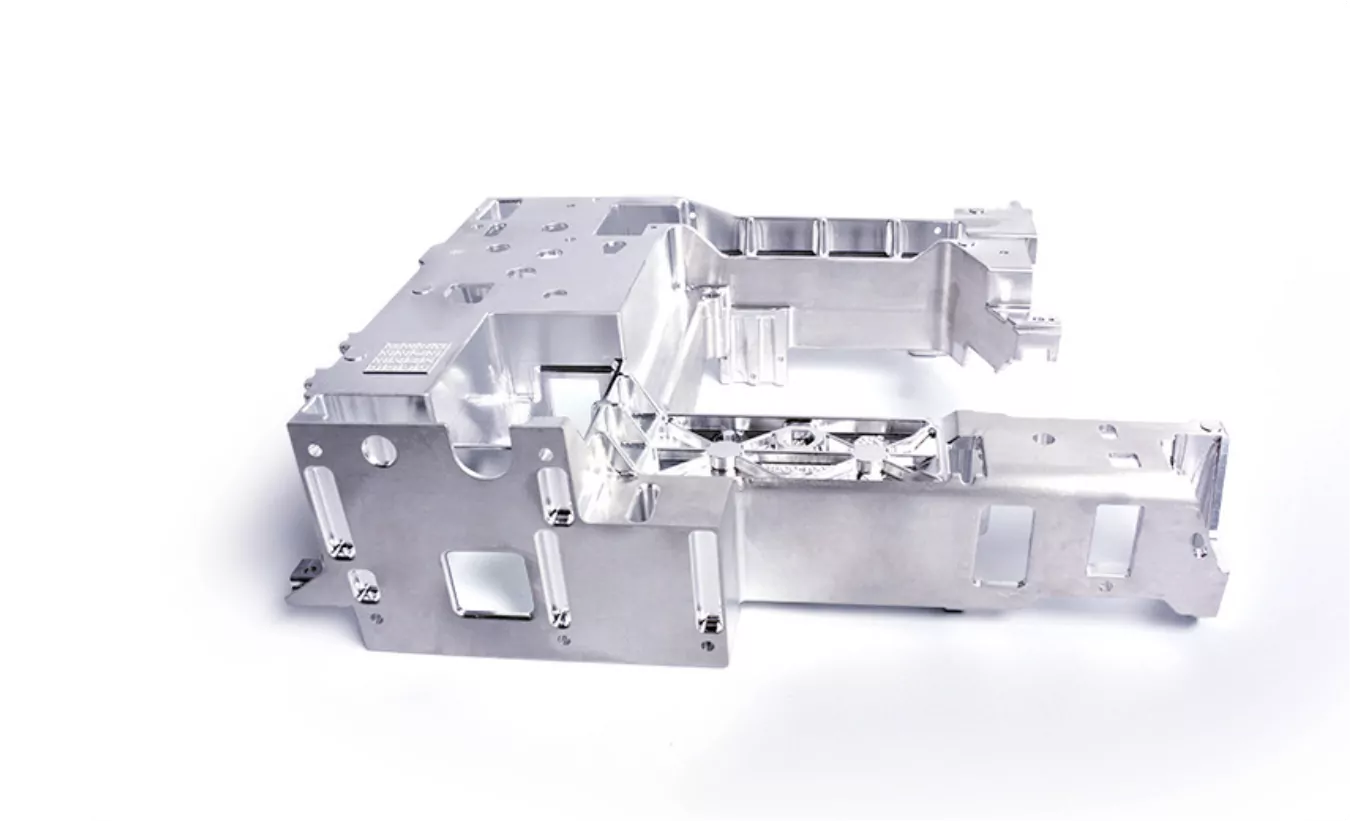

ماشینکاری CNC به معنای ماشینکاری با ابزارهای CNC است. ابزار ماشینکاری با کنترل عددی توسط زبان برنامهنویسی CNC و کنترل برنامهریزی شده و از طریق رمزگشایی توسط کامپیوتر به گونهای عمل میکند که ماشینابزار اقداماتی را طبق برنامهی تعیینشده انجام دهد و با استفاده از ابزار برش، قطعات نیمهتمام را تولید کند. ماشینکاری CNC نسبت به ابزارهای ماشینکاری دستی دارای مزایای بسیاری است. معمولاً، ماشینکاری CNC شامل ماشینکاری دقیق، تراشکاری CNC، فرزکاری CNC، و ماشینکاری بورینگ و فرزکاری CNC و غیره میشود.

ماشینکاری CNC عمومی شامل ماشینکاری دقیق، تراشکاری CNC، خدمات فرزکاری CNC، و خدمات چرخش CNC میباشد.

حفظ ظرفیت خروجی برای کارخانهها آسان نیست. هر سفارش ماشینکاری شامل چندین عامل است، مانند فرآیند، مواد، الزامات فنی، جزئیات نقشهکشی. علاوه بر این، اپراتورهای CNC باید با دانش زیر آشنا باشند:

در زیر مراحل رایج پردازش CNC آمده است:

- ابزارهای ماشینکاری کنترل عددی به صورت نمایی توسط زبان برنامهنویسی ماشینکاری CNC کنترل میشوند؛ معمولاً کد G. زبان کد G ماشینکاری عددی به ابزار ماشینکاری کنترل عددی میگوید که از چه نوع مختصات کارتزینی استفاده کند و سرعت تغذیه ابزار و سرعت چرخش محور را کنترل کند، همچنین توابعی مانند مبدل ابزار، خنککننده و سایر عملکردها را کنترل کند.

- خدمات تراش CNC به معنای حرکت ابزار تراش از نقطه ابزار (یا مبدأ ثابت ماشینابزار) است که تا بازگشت به نقطه و پایان برنامه پردازش از طریق مسیر، از جمله مسیر برش و ابزار برش، برش و خروج از مسیر غیر برش انجام میشود.

- مسیر تغذیه ماشینکاری نهایی بهطور اساسی به ترتیب از رویه قطعات خود انجام میشود. تمرکز مسیر تغذیه بر تعیین مسیر تغذیه ماشینکاری خشن و مسیر خالی غیر برش است.

- در خدمات فرزکاری CNC سفارشی، تعیین مسیر پردازش باید بهطور کلی از اصول زیر پیروی کرده و دقت و زبری سطح قطعه کار پردازششده را تضمین کند.

- اپراتورهای CNC باید کار ماشینکاری مربوطه را طبق نقشه ماشینکاری انجام دهند و توانایی تحلیل و حل مشکلات را داشته باشند: ویژگیهای ماشینکاری، فرآیند ماشینکاری، و دقت ماشینکاری ماشینآلات را بشناسند.

- اپراتورهای CNC باید ابزارهای ماشینکاری را بر اساس مواد پردازشی مختلف محصولات انتخاب کنند، اصول برش را بفهمند، با سنگزنی ابزار آشنا باشند و پارامترهای پردازش را تعیین کنند. اصول اندازهگیری و دقت انواع ابزارهای اندازهگیری را درک کرده و بهدرستی از آنها استفاده کنند.

مسئولیتهای اصلی یک تکنسین CNC به شرح زیر است:

- مسئولیت نگهداری روزانه تجهیزات CNC بخش و توانایی تعمیر تجهیزات را دارد.

- قادر به مدیریت و رسیدگی به شرایط اضطراری در فرآیند تولید است.

- طبق برنامه تولید قالب، وظایف ماشینکاری CNC را به اتمام برساند و کیفیت پردازش قطعه کار را تضمین کند.

- استفاده معقول از ابزار، و در صورت عدم معقول بودن ابزار برنامه، موظف به ارائه پیشنهادات منطقی است. برای پردازش قطعات ساده نباید به برنامهنویسان متکی باشد.

- طبق نیازهای ماشینابزار و ابزارها، بازرسی و نگهداری را انجام دهد و محیط کار را مطابق با قوانین 6S نگه دارد. [6S شامل شش مورد است: مرتبسازی (SEIRI)، ترتیبدادن (SEATON)، تمیزکاری (SEISO)، پاکیزگی (SEIKETSU)، تحقق و امنیت. چون همه با حرف "S" شروع میشوند، به اختصار 6S نامیده میشود.]

- تکمیل سایر وظایف محول شده توسط مدیران.